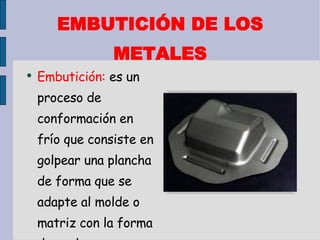

Este documento resume los principales temas sobre materiales metálicos. Explica que los metales se obtienen de minerales mediante técnicas como el tamizado, la filtración y la flotación. Luego describe las propiedades de los metales ferrosos y no ferrosos, y las técnicas de conformación como la metalurgia de polvos, el moldeo, la laminación y la forja. Finalmente, habla sobre las técnicas de manipulación, uniones y acabado de los metales.