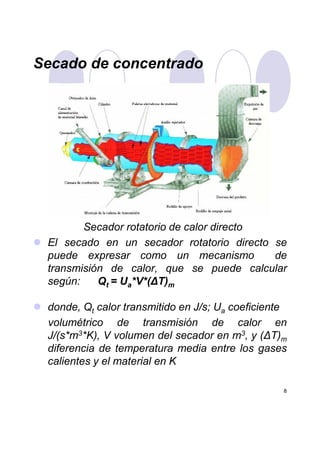

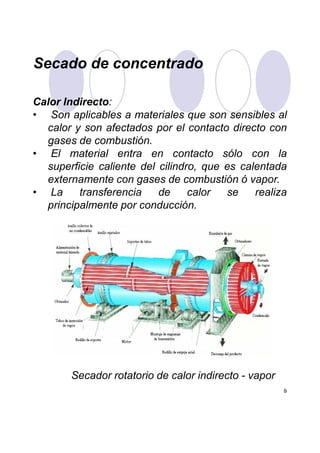

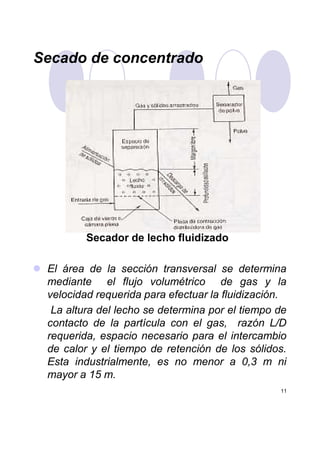

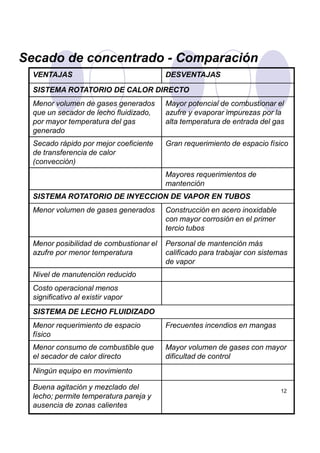

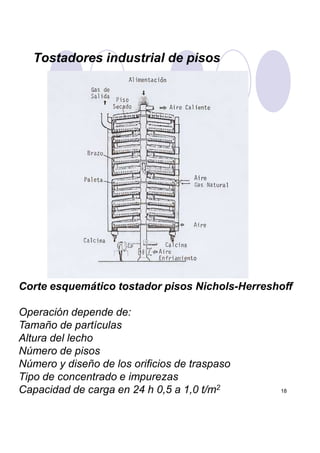

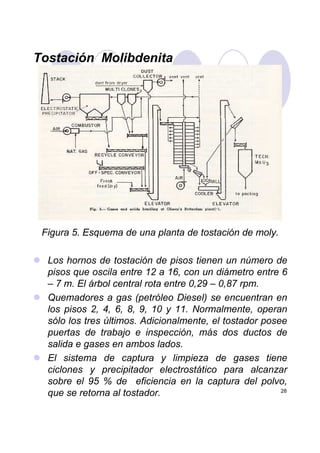

Este documento trata sobre los fundamentos de la pirometalurgia extractiva. Explica los procesos de secado y tostación de concentrados, incluyendo los tipos de secadores, las reacciones químicas involucradas en la tostación, y los diagramas de predominancia para sistemas Cu-Fe-S-O. También describe tostadores industriales de pisos y de lecho fluidizado.