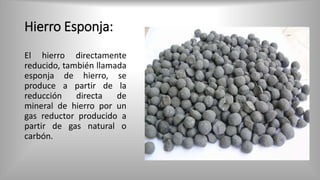

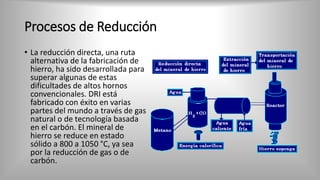

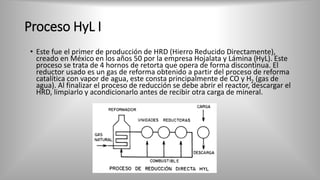

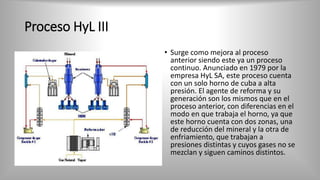

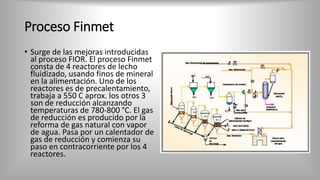

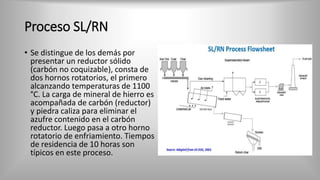

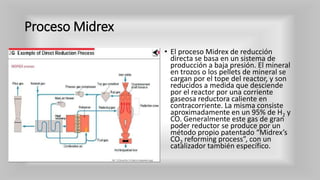

Este documento describe varios procesos industriales para la producción de hierro metálico a través de la reducción directa de mineral de hierro, incluidos los procesos HyL I-IV, Finmet, SL/RN, y Midrex. La reducción directa es más eficiente energéticamente que el alto horno convencional porque opera a una temperatura más baja. El documento también discute la abundancia del hierro en la corteza terrestre y el núcleo de la Tierra.

![BIBLIOGRAFIA

• [1] Miguel A. Gutierrez Ortiz, Jose A. Gonzalez Marcos, Ma, Pilar

Gonzalez Marcos, Sixto Arnaiz y Miguel A. Laborde, “Produccion de

acero por reducción directa de mineral de hierro”. Revista Información

Tecnológica, Volumen 5 No, 2, 1994.

• [2] Felder, Richard. Principios elementales de los procesos químicos.3°

Edición. México. Limusa Wiley. (2004).](https://image.slidesharecdn.com/presentaciondelproyecto-150421185006-conversion-gate01/85/Presentacion-del-proyecto-14-320.jpg)