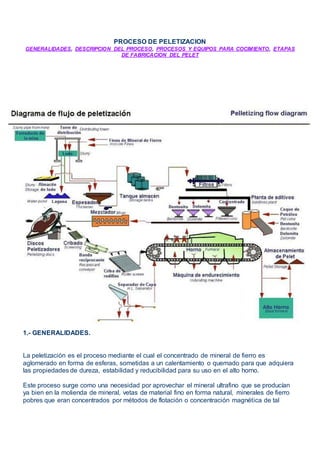

El documento describe el proceso de peletización de mineral de hierro. Este proceso consiste en aglomerar el mineral ultrafino en esferas llamadas pelets, las cuales son sometidas a calentamiento para darles dureza y propiedades que permitan su uso en altos hornos. El proceso incluye la molienda del mineral, formación de pelets verdes mediante discos o tambores, y su endurecimiento en hornos donde alcanzan temperaturas de hasta 1300°C.