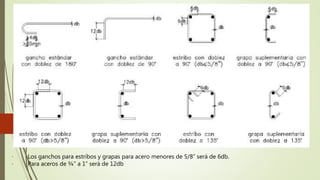

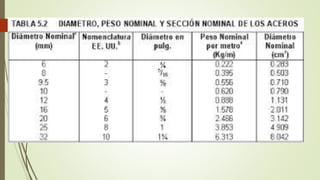

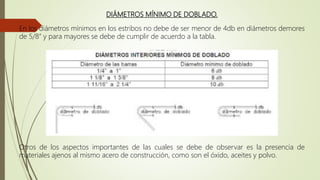

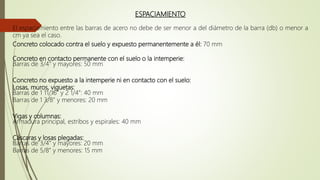

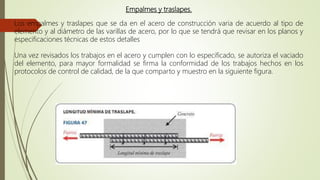

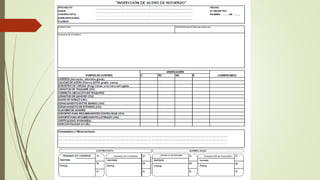

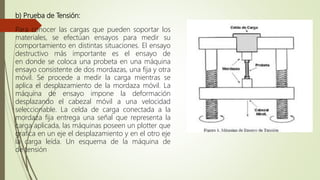

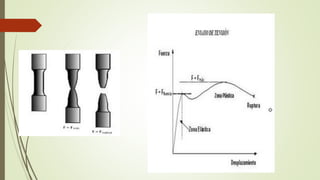

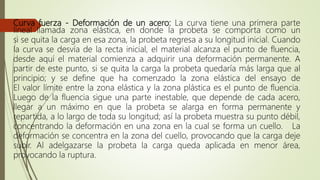

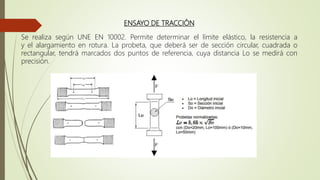

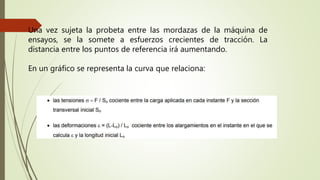

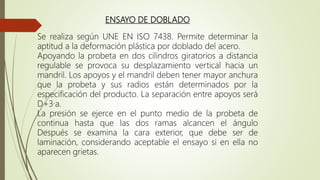

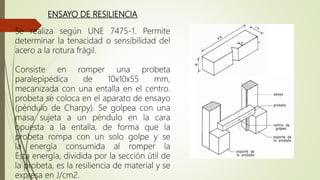

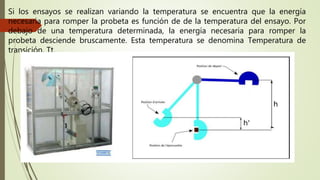

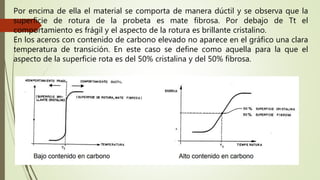

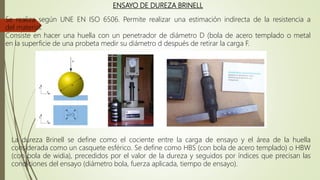

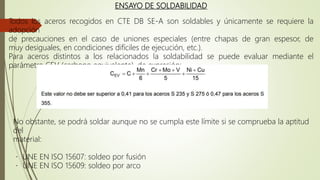

Este documento presenta información sobre las pruebas de calidad requeridas para el acero de construcción. Describe las pruebas de muestreo, tensión, doblado, resiliencia, dureza Brinell y soldabilidad que se deben realizar para garantizar que el acero cumple con los estándares de calidad. También cubre temas como diámetros mínimos de doblado, espaciamiento de barras y empalmes.