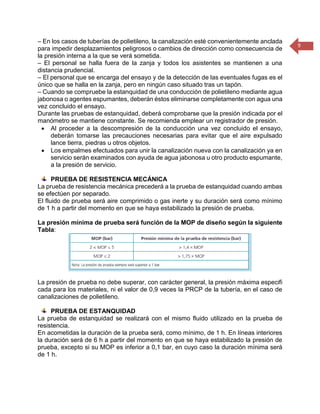

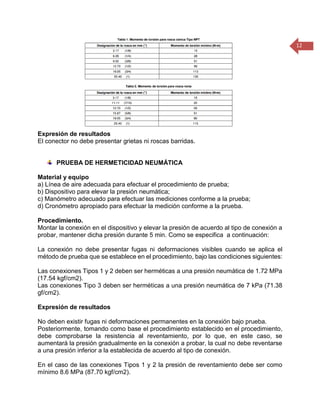

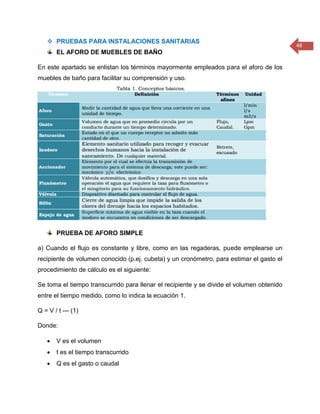

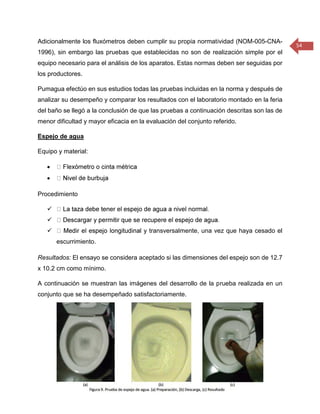

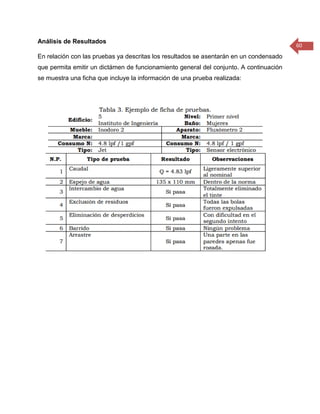

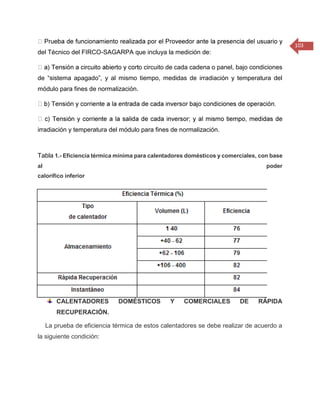

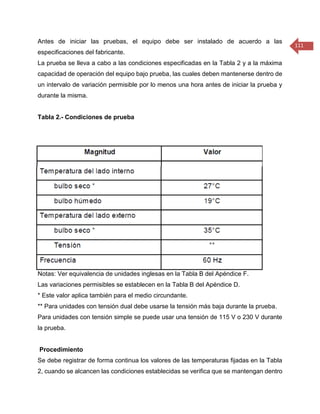

El documento describe las pruebas requeridas para verificar la correcta instalación y funcionamiento de diferentes sistemas como gas, hidráulicas, sanitarias, eléctricas, de seguridad, electromecánicas, de ecotecnología y aire acondicionado. Incluye pruebas de presión, estanquidad, resistencia mecánica e hidrostática para tuberías de gas enterradas, así como mediciones eléctricas y funcionalidad de equipos de seguridad, refrigeración y transporte.