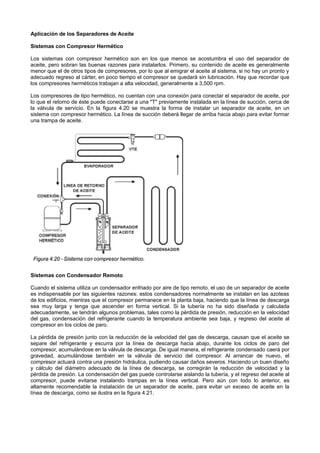

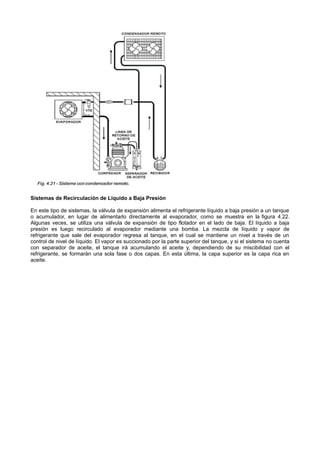

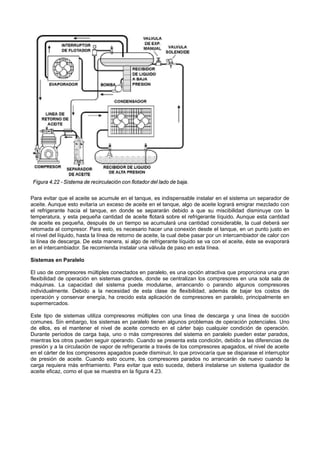

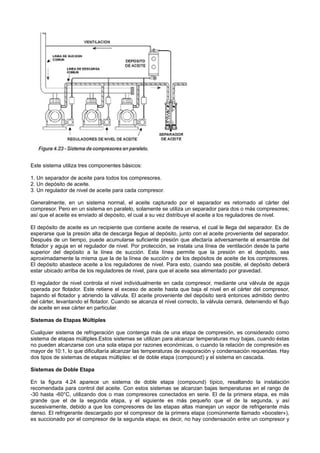

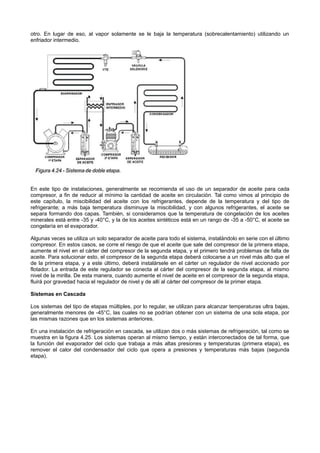

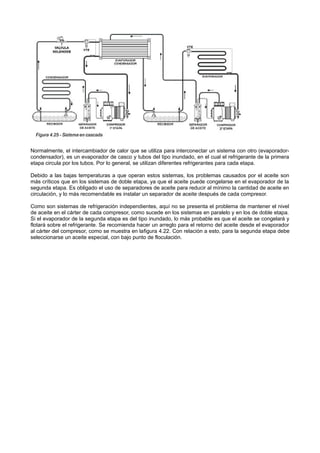

Este documento describe los diferentes tipos de sistemas de refrigeración y la importancia de instalar separadores de aceite en cada uno. Explica que los separadores de aceite evitan problemas como la falta de lubricación en los compresores, la acumulación de aceite en tanques o líneas, y el congelamiento de aceite en evaporadores. Los sistemas discutidos incluyen compresores herméticos, condensadores remotos, recirculación de líquido a baja presión, paralelos, doble etapa y en cascada. En cada caso, se