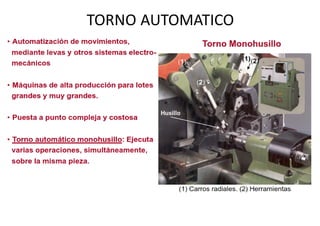

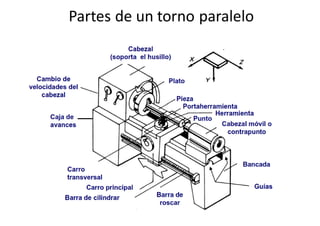

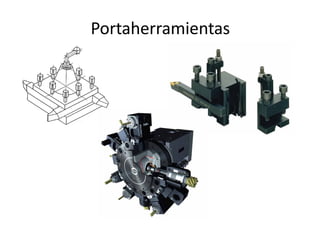

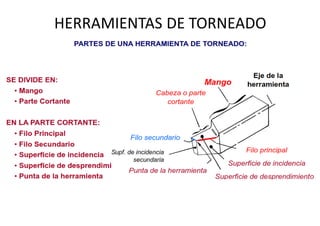

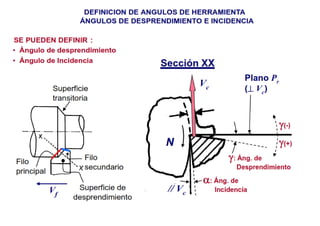

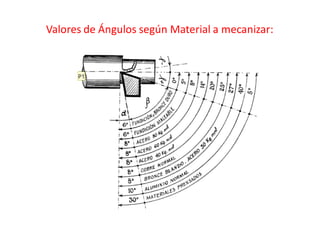

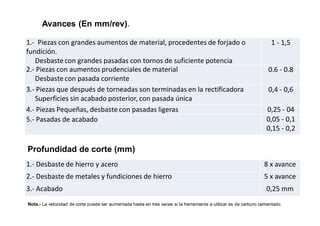

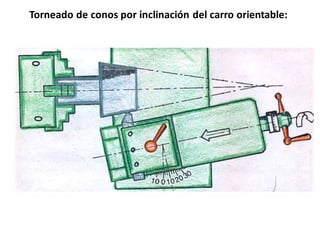

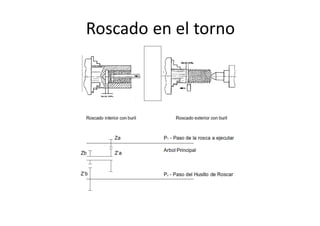

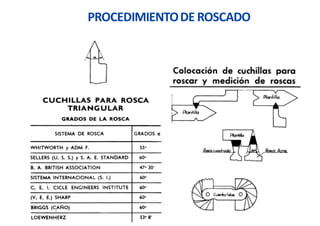

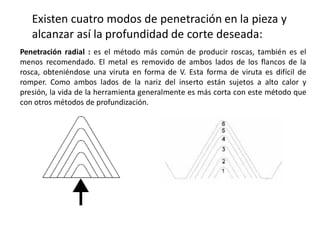

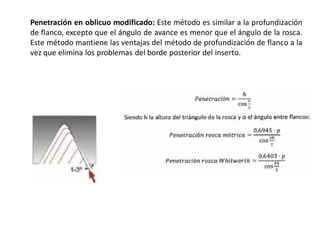

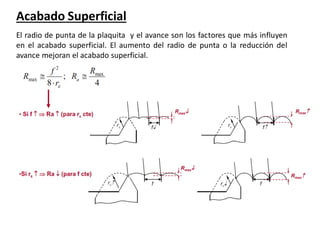

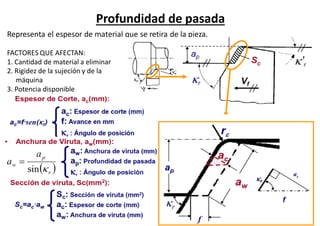

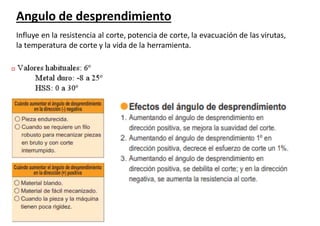

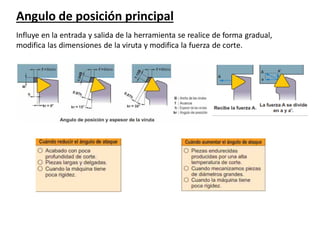

El documento describe el proceso de torneado y sus características. El torneado es un proceso de maquinado en el que una herramienta remueve material de una pieza cilíndrica en rotación. Se realiza en una máquina llamada torno. Existen diferentes tipos de tornos como los paralelos, verticales y revolver. El documento también explica conceptos como las partes de un torno, sujeción de piezas, operaciones de torneado y parametros de corte.