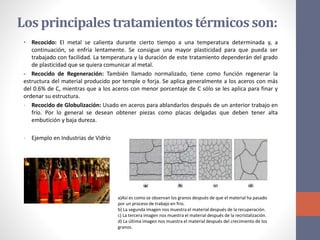

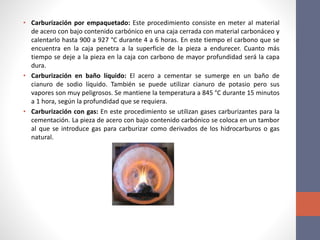

El tratamiento térmico es un proceso de calentamiento y enfriamiento controlado de metales para mejorar sus propiedades mecánicas como dureza y resistencia. Existen diferentes tipos de tratamientos térmicos, como recocido, temple y revenido, que alteran la estructura del material sin cambiar su composición química. También se realizan tratamientos termoquímicos, que modifican la composición química superficial, como cementación y nitruración, mejorando la durabilidad de las piezas metálicas.