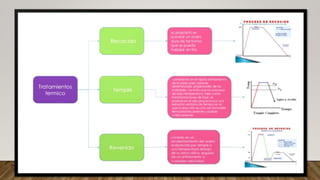

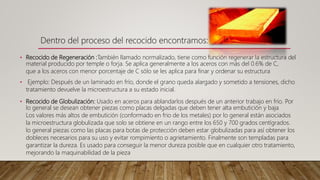

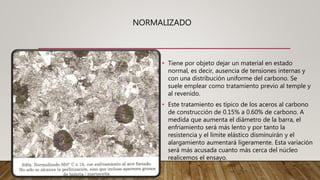

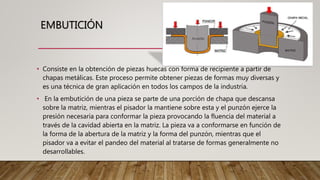

El documento describe diferentes tratamientos térmicos que se aplican a los metales para mejorar sus propiedades mecánicas. Explica tratamientos como el normalizado, recocido de regeneración, recocido de globulización y carburización, y cómo estos modifican la estructura cristalina sin cambiar la composición química, mejorando propiedades como dureza, resistencia y tenacidad.