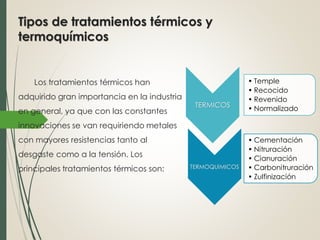

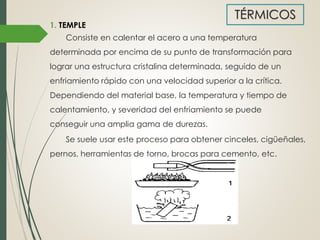

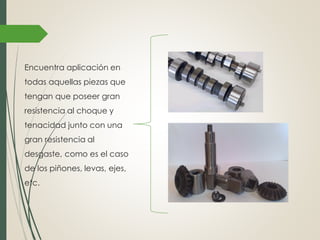

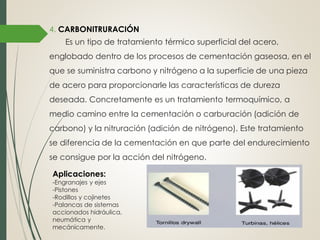

Este documento describe diferentes tipos de tratamientos térmicos y termoquímicos aplicados a metales como el acero. Explica que los tratamientos térmicos mejoran las propiedades mecánicas del material mediante cambios en su estructura cristalina sin alterar su composición química. Luego describe tratamientos térmicos como el temple, el revenido y el normalizado, así como tratamientos termoquímicos como la cementación, la nitruración y la carbonitruración que modifican la composición química superficial. Finalmente,