Fallas por fatiga

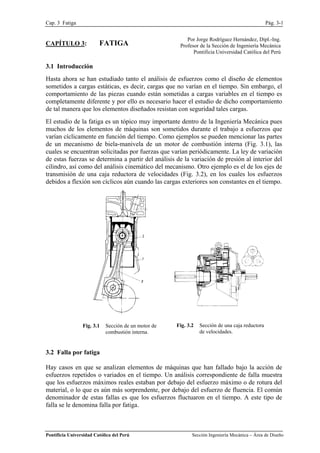

- 1. Cap. 3 Fatiga Pág. 3-1 Por Jorge Rodríguez Hernández, Dipl.-Ing. CAPÍTULO 3: FATIGA Profesor de la Sección de Ingeniería Mecánica Pontificia Universidad Católica del Perú 3.1 Introducción Hasta ahora se han estudiado tanto el análisis de esfuerzos como el diseño de elementos sometidos a cargas estáticas, es decir, cargas que no varían en el tiempo. Sin embargo, el comportamiento de las piezas cuando están sometidas a cargas variables en el tiempo es completamente diferente y por ello es necesario hacer el estudio de dicho comportamiento de tal manera que los elementos diseñados resistan con seguridad tales cargas. El estudio de la fatiga es un tópico muy importante dentro de la Ingeniería Mecánica pues muchos de los elementos de máquinas son sometidos durante el trabajo a esfuerzos que varían cíclicamente en función del tiempo. Como ejemplos se pueden mencionar las partes de un mecanismo de biela-manivela de un motor de combustión interna (Fig. 3.1), las cuales se encuentran solicitadas por fuerzas que varían periódicamente. La ley de variación de estas fuerzas se determina a partir del análisis de la variación de presión al interior del cilindro, así como del análisis cinemático del mecanismo. Otro ejemplo es el de los ejes de transmisión de una caja reductora de velocidades (Fig. 3.2), en los cuales los esfuerzos debidos a flexión son cíclicos aún cuando las cargas exteriores son constantes en el tiempo. Fig. 3.1 Sección de un motor de Fig. 3.2 Sección de una caja reductora combustión interna. de velocidades. 3.2 Falla por fatiga Hay casos en que se analizan elementos de máquinas que han fallado bajo la acción de esfuerzos repetidos o variados en el tiempo. Un análisis correspondiente de falla muestra que los esfuerzos máximos reales estaban por debajo del esfuerzo máximo o de rotura del material, o lo que es aún más sorprendente, por debajo del esfuerzo de fluencia. El común denominador de estas fallas es que los esfuerzos fluctuaron en el tiempo. A este tipo de falla se le denomina falla por fatiga. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 2. Cap. 3 Fatiga Pág. 3-2 En un principio se pensó que este tipo de falla estaba relacionado con una variación de la estructura cristalina debido a la acción de cargas variables y por ello recibió el nombre de fatiga. Sin embargo, investigaciones posteriores han determinado que en el progreso de una falla por fatiga no se produce variación de la estructura del metal. A pesar de ello se ha mantenido por tradición el nombre de fatiga para este fenómeno. La falla por fatiga tiene un inicio de carácter local. Ella comienza con una grieta microscópica que no es posible de percibir a simple vista. Es más, aún utilizando técnicas de inspección como rayos X o ultrasonido es muy difícil localizar dichas microgrietas. Normalmente estas grietas se originan en puntos de discontinuidad del material, tales como un cambio brusco de sección, un canal, un orificio o hasta en alguna irregularidad causada por el maquinado, lo cual produce, como se vio en el anterior capítulo, concentración de esfuerzos. Una grieta puede también originarse al interior del material en una dislocadura intercristalina, por ejemplo, o en una irregularidad causada por el proceso de fabricación. Una vez formada una grieta, el esfuerzo variable la hace crecer y con ello aumenta su efecto concentrador de esfuerzos. Al crecer la grieta disminuye el área que soporta el esfuerzo y ello conlleva al crecimiento del esfuerzo neto. En algún momento el área ha disminuido tanto que ya no es capaz de soportar el esfuerzo y se rompe bruscamente. En la figura 3.3 se muestran tres ejemplos diferentes de sección fracturada por fatiga. Zona de rotura por fatiga Zona de rotura frágil Zona de rotura por fatiga Líneas de avance de la grieta Líneas de Zona de rotura avance frágil Zona de rotura de la frágil grieta (a) Líneas de avance (b) de la grieta Zona de rotura por fatiga (c) Zona de rotura frágil Fig. 3.3 Características de la rotura por fatiga. a) eje trasero de automóvil, b) eje cigüeñal y c) eje de caja reductora de velocidades. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 3. Cap. 3 Fatiga Pág. 3-3 En todos los casos se puede ver que hay dos zonas marcadamente diferentes: una zona lustrosa producida para la expansión de la grieta, la cual empezó en una zona de concentración de esfuerzos provocada por el canal chavetero, y la otra zona áspera, similar a la que presenta una fractura de material frágil, como el hierro fundido, bajo carga estática. Generalmente se puede apreciar claramente la dirección del desarrollo de la grieta. Se aprecian, por ejemplo, las líneas de frenado o descanso de la grieta, las cuales están relacionadas con la variación del régimen de trabajo de la pieza. Los elementos de máquinas que fallan bajo la acción de cargas estáticas sufren generalmente deformaciones relativamente grandes pues el esfuerzo superó la resistencia a la fluencia. Por ello, muchas fallas de este tipo son visibles y se pueden prever. Sin embargo la rotura por fatiga es repentina y por tanto peligrosa. Entre los muchos factores que afectan la resistencia a la fatiga, el más importante es el ya mencionado de las concentraciones locales de esfuerzos y debido a ello el cálculo correspondiente de los esfuerzos se hace bastante más complicado en comparación a la evaluación de esfuerzos estáticos. La resistencia a la fatiga depende además, como veremos más adelante, de otros factores, entre los cuales podemos mencionar el tamaño real y el acabado superficial de la pieza que se calcula, la magnitud relativa entre los esfuerzos estáticos y alternantes y el número de ciclos de carga que soportará el material. Ahora se ve la necesidad de un estudio del mecanismo interno que causa la fatiga de tal manera que podamos encontrar ciertos esfuerzos límites del material, análogos a los utilizados en el cálculo y diseño de elementos de máquinas, de tal manera que podamos diseñar elementos de máquinas seguros contra la falla por fatiga. El análisis teórico de la fatiga presenta muchos obstáculos y dificultades. Uno de ellos es que la naturaleza de la destrucción por fatiga es determinada por las particularidades de la estructura molecular y cristalina de la materia. Aquí, entonces, ya no se pueden utilizar modelos que se emplearon hasta ahora con mucho éxito en lo que hemos aprendido en un primer curso de resistencia de materiales, en el cual se utilizó el esquema del medio continuo (continuum) para la solución de muchos problemas. Aquí necesitaremos una base teórica que se apoye mas bien en la estructura de los cristales y de las ligaduras entre los cristales para luego hacer uso de la estadística y de la teoría de probabilidades. Así podremos acumular la suficiente cantidad de datos experimentales que nos permitirá, mediante adecuado análisis y posterior interpretación, definir las reglas pertinentes para establecer métodos de cálculo. Así pues, la teoría de la resistencia a la fatiga está constituida principalmente por la agrupación y sistematización de datos experimentales y por ello no es una teoría universal ni mucho menos. Siempre es una buena práctica de ingeniería elaborar un programa de ensayos de los materiales que se emplearán en el diseño y la fabricación. De hecho, ésto es un requisito y no una opción para prevenir la posibilidad de una falla por fatiga. Debido a esta necesidad de ensayos, sería realmente innecesario proseguir aquí el estudio de la falla por fatiga si no fuera por una razón importante: el deseo de saber por qué ocurre, a fin de poder emplear el método o métodos más efectivos para aumentar la resistencia. Por lo tanto, nuestro objetivo principal al estudiar la fatiga es comprender por qué ocurren estas fallas, de manera que se puedan prevenir en forma óptima. Por esta razón, los enfoques analítico y de diseño presentados no producen resultados precisos. Éstos deben considerarse como una guía, como un indicador de lo que es importante y de lo que no en el diseño por fatiga. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 4. Cap. 3 Fatiga Pág. 3-4 Los métodos de análisis son una combinación de ciencia e ingeniería, pues a menudo aquella no puede proporcionar las respuestas que se necesitan y, sin embargo, deben seguir haciéndose aviones para que vuelen sin peligro, y un automóvil debe fabricarse con una confiabilidad que asegure una vida larga, sin averías y, al mismo tiempo, produzca utilidades a los accionistas de la industria. El caso de la fatiga es similar. La ciencia no ha podido todavía explicar completamente el mecanismo real de la fatiga, pero el ingeniero tiene que seguir creando cosas que no fallen debido a fatiga. En cierto sentido, éste es un ejemplo clásico del verdadero sentido de la ingeniería, en contraste con el de la ciencia. Los ingenieros emplean la ciencia para resolver sus problemas, si es factible utilizarla; pero lo sea o no, debe resolverse el problema y, cualquiera que sea la forma que tome la solución en estas condiciones, es lo que se denomina Ingeniería. 3.3 Nomenclatura En general un cierto elemento de máquina tendrá una ley de variación de cargas, y por consiguiente de esfuerzos, de acuerdo al funcionamiento de la máquina a la que pertenece, es decir, de acuerdo al movimiento particular que realiza durante la operación de la máquina. Por consiguiente, es de esperar que los esfuerzos sean cíclicos y que dentro de un ciclo característico se presente un esfuerzo máximo denominado esfuerzo superior (σs) y un esfuerzo mínimo denominado esfuerzo inferior (σi). Según sea la relación entre ellos su efecto sobre el elemento solicitado será diferente. Las investigaciones sobre la fatiga muestran que el proceso de formación de una grieta está relacionada con la acumulación de deformaciones plásticas y éstas son consecuencia de los valores de los esfuerzos superior e inferior. Por consiguiente el mecanismo de falla por fatiga es independiente de la forma que tenga la “onda” de esfuerzo y sólo interesan los valores de esfuerzo mencionados. Por consiguiente se pueden representar los esfuerzos variables, cualquiera sea la forma de variación, como una onda que varía entre un valor máximo y otro mínimo de esfuerzo (ver Fig. 3.4). Campo pulsatorio Campo pulsatorio (Compresión) Campo alternante (Tracción) Fig. 3.4 Tipos de esfuerzo variable. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 5. Cap. 3 Fatiga Pág. 3-5 Para analizar la resistencia a la fatiga de elementos sometidos a esfuerzos variables o fluctuantes se procederá a descomponer el esfuerzo en dos componentes, una correspondiente a un esfuerzo estático (sin variación en el tiempo) y que se denomina componente estática del esfuerzo o esfuerzo medio y otra correspondiente a un esfuerzo alternante que se denomina componente alternante o esfuerzo alternante (ver Figs. 3.5 y 3.6). σ σ σa σa σs σs σa σm σa σm σi t σi t Fig. 3.5 Esfuerzo variable en Fig. 3.6 Esfuerzo variable en el campo pulsatorio. el campo alternante. En el presente capítulo utilizaremos la siguiente nomenclatura 1): σs : esfuerzo superior o máximo σi : esfuerzo inferior o mínimo σm : esfuerzo medio o componente estática del esfuerzo σa : esfuerzo alternante o amplitud del esfuerzo En general se cumplirán las siguientes relaciones: σ s +σ i • Esfuerzo medio: σm = (3.1) 2 σ s −σ i • Esfuerzo alternante: σa = (3.2) 2 o expresado de otra manera: • Esfuerzo superior: σs = σm + σa (3.3) • Esfuerzo alternante: σs = σm - σa (3.4) Se define el coeficiente de asimetría del ciclo como: σi κ= (3.5) σs 1) En este capítulo y en general en todos los que abarca nuestro curso utilizaremos subíndices minúscula para denotar esfuerzos en el material (también denominados esfuerzos de trabajo), y subíndices mayúscula para los límites de resistencia del material. Así por ejemplo, mientras σa denota la amplitud del esfuerzo de trabajo (componente alternante), σA denota el límite de la amplitud para un cierto material y para N ciclos de carga. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 6. Cap. 3 Fatiga Pág. 3-6 Distinguiremos, además, los siguientes casos particulares en cuanto a las variaciones de esfuerzo: esfuerzo alternante puro (Fig. 3.7) y esfuerzo pulsante puro (Fig. 3.8). σ σ σs=σa σa σs t σm σa σi=-σa t Fig. 3.7 Variación del esfuerzo Fig. 3.8 Variación del esfuerzo alternante puro (κ = -1). pulsante puro (κ = 0). σm = 0 σm = σa σs = σa σs = 2 σa σi = -σa σi = 0 3.4 El diagrama de Wöhler 1) Debido a la naturaleza estadística de la fatiga se tienen que hacer gran número de pruebas en el laboratorio para determinar los parámetros de resistencia de los metales frente a la fatiga. Para ello se han ideado los más diversos tipos de ensayo y las máquinas correspondientes para realizarlos. Uno de los ensayos más conocidos es el denominado de flexión rotatoria. En este ensayo se somete a la probeta normalizada a flexión pura y se la hace girar mediante un dispositivo accionado por un motor eléctrico (Fig. 3.9). Fig. 3.9 Esquema de la máquina de flexión rotatoria Schenk del laboratorio de materiales de nuestra Sección de Ingeniería Mecánica. El valor del momento flector al que se somete la parte central de la probeta ha sido fijada previamente a través de un sistema de pesos. La probeta cargada se hace girar hasta que se rompe. Entonces se llevan los resultados de esfuerzos debidos a flexión y el número de revoluciones de la probeta al momento de la rotura. Se repite muchas veces el experimento para diferentes valores de carga aplicada y se obtienen los resultados mostrados en la figura 3.10. El diagrama resultante se conoce como diagrama de Wöhler o diagrama σ-N. 1) August Wöhler (1819, Soltau – 1914, Hannover), ingeniero alemán, considerado como el pionero del estudio de la fatiga. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 7. Cap. 3 Fatiga Pág. 3-7 σA x x x x x x σm = 0 σAlt x x x x x x x N Vida finita Vida infinita Fig. 3.10 Diagrama de Wöhler. Se suele representar los mencionados resultados en escala semilogarítmica o logarítmica, de tal manera que la curva se convierte en dos tramos rectos: uno inclinado y otro horizontal (ver figura 3.11). log ?A log 0,9 ?B ? =0 m log ?Alt O log N N=103 N=106 Fig. 3.11 Diagrama de Wöhler en escala logarítmica. La resistencia a la fatiga se define como el valor máximo del esfuerzo alternante que resistirá sin fallar un material para un número dado de ciclos de carga. Por consiguiente, la resistencia a la fatiga está siempre ligada a una cierta vida del elemento expresada en número de ciclos de carga. Las curvas de Wöhler están determinadas usualmente en un intervalo de aproximadamente 105 ... 108 ciclos. Sólo para algunas aplicaciones especiales se utiliza la resistencia a la fatiga para ensayos de menos de 104 ciclos. Hay algunos materiales para los que la falla ocurre muy rara vez después de ensayos de más de un millón de ciclos, incluso si los ensayos se prolongan a 108 o más ciclos. El diagrama de Wöhler presenta una línea inclinada, en la cual las probetas se rompen, y otra horizontal por debajo de la cual las probetas no se rompen. La solicitación a la cual la curva es horizontal se conoce como límite de fatiga. La fig. 3.12 muestra la curva de Wöhler para un acero suave laminado en frio, para el cual el límite de fatiga es de aproximadamente 19,5 ton/pulg2 (302 N/mm2). Ello implica, como ya se dijo, que una probeta de ese material sometida a un esfuerzo por debajo de ese valor, podría girar indefinidamente sin fallar por fatiga, o lo que es lo mismo, tendría vida infinita. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 8. Cap. 3 Fatiga Pág. 3-8 Fig. 3.12 Diagrama de Wöhler para acero suave laminado en frio. Los metales para los cuales existe un límite de fatiga son, entre otros, los aceros de baja y mediana resistencia, los aceros inoxidables, el hierro forjado y la fundición, las aleaciones de aluminio-magnesio y algunas aleaciones de titanio. Como se podrá comprobar en el siguiente curso de Laboratorio de Resistencia de Materiales 2A, un rasgo característico del comportamiento a la fatiga es la dispersión en los resultados de los ensayos. Esta dispersión se puede atribuir a errores experimentales, como una defectuosa alineación de la probeta o una determinación inexacta del valor del esfuerzo, sin embargo, parece ser cierto que la dispersión de resultados es una característica inherente al comportamiento a la fatiga. Las figura 3.13 a 3.16 muestran curvas de Wöhler para diferentes materiales metálicos Fig. 3.13 Curva de Wöhler para aleación de aluminio 26-S tratada térmicamente. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 9. Cap. 3 Fatiga Pág. 3-9 Fig. 3.14 Curva de Wöhler para algunos aceros de baja aleación laminados en frío y para algunas aleaciones de aluminio. Fig. 3.15 Diagrama de Wöhler para diversos aceros de alta aleación. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 10. Cap. 3 Fatiga Pág. 3-10 Fig. 3.16 Diagrama de Wöhler para diversas aleaciones de aluminio. Existe una gran cantidad de datos publicados acerca de resultados obtenidos mediante pruebas con la máquina de flexión rotatoria y ensayos de tracción simple. Al graficarlos (Fig. 3.17) se observa que existe una cierta correlación entre ambos conjuntos de resultados. La gráfica indica que el límite de resistencia a la fatiga (σAlt) varía para los aceros, desde aproximadamente 40 a 60% de la resistencia máxima a la tracción (σB) hasta un valor cercano para σB de aproximadamente 200 kpsi (1400 N/mm2) . σAlt/σB = 0,6 0,5 0,4 σAlt [kpsi] σB [kpsi] Fig. 3.17 Gráfica de límites de fatiga en función de resistencias a la tracción para aceros al carbono, aceros forjados y hierros fundidos. [Ref. Fatigue Design Handbook, SAE] Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 11. Cap. 3 Fatiga Pág. 3-11 Debe quedarnos muy en claro, entonces, que esta diseminación de los valores de los límites de la resistencia a la fatiga deberá ser tenida en cuenta al momento que se elijan factores de seguridad. En la tabla 3.1 se puede ver que la resistencia a la fatiga depende además de la microestructura de los materiales. Se puede decir que en general las microestructuras más dúctiles tienen las relaciones más altas de σAlt/σB. La martensita es muy quebradiza y muy susceptible al agrietamiento inducido por fatiga; así que el valor de σAlt/σB es bajo. Tabla 3.1 Relación σAlt/σB para diversas microestructuras de acero. Ferrita Perlita Martensita intervalo promedio intervalo promedi intervalo promedio Acero al carbono 0,57 - 0,63 0,60 0,38 - 0,41 0,40 --- 0,25 Acero aleado --- --- --- --- 0,23 - 0,47 0,35 En las tablas anexas A y B se muestran valores de esfuerzo alternante σAlt para cargas de tracción-compresión (σAlt), de flexión (σf Alt) y de torsión (τt Alt). En dichas tablas se presentan también valores de lo que se denomina esfuerzo pulsante (σPul), el cual resulta ser un valor característico (ver Figura 3.22) interesante en el cálculo por fatiga y que será utilizado en diversos temas como por ejemplo en el cálculo por fatiga de uniones soldadas en el siguiente curso de Elementos de Máquinas 1. Si no se dispone de valores más exactos para materiales que no están contenidos en las mencionada tablas, se pueden recomendar, como aproximación, los valores mostrados en la Tabla 3.2 para el cálculo por fatiga. Tabla 3.2 Valores aproximados de esfuerzo alternante para aceros, hierros y aceros fundidos. Material σAlt σAlt = 0,5 σB si σB ≤ 1400 N/mm2 Aceros σAlt = 700 N/mm2 si σB > 1400 N/mm2 σAlt = 0,45 σB si σB ≤ 600 N/mm2 hierros y aceros fundidos σAlt = 275 N/mm2 si σB > 600 N/mm2 En realidad no existe una relación matemática general válida entre los valores de resistencia a la fatiga y los valores de esfuerzo máximo a la tracción (σB), esfuerzo de fluencia (σF) y esfuerzo convencional (σ0,2) obtenidos a través de ensayos de tracción, sin embargo, según sea el material se pueden establecer ciertas relaciones referenciales aproximativas, como lo muestra la tabla 3.3. En dicha tabla se pueden observar algunas relaciones interesantes entre los límites de resistencia a la fatiga para diversos tipos de carga y los límites obtenidos de ensayos de tracción para varios materiales de común uso en ingeniería mecánica. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 12. Cap. 3 Fatiga Pág. 3-12 Tabla 3.3 Valores promedio de resistencia para diferentes materiales en N/mm2 1) . σAlt / σB (τAlt / σB) σF / σ0,2 (τF / σ0,2) Material Valores de Resistencia Trac. Flex. Tors. Trac. Flex. Tors. E G Acero de 0,44 0,5 1,4 0,58 construcción Valores mínimos para σB, σF (σ0,2) según el material (ver Acero bonificable 0,4 0,48 0,3 1 1,25 0,65 Tabla anexa B). 210 000 81 000 Valores de resistencia según Acero cementable 0,45 0,5 1,25 0,58 diagramas de fatiga (ver Figs. 3.23 a 3.26). Acero fundido 0,35 0,4 0,23 1 1,3 0,58 σB σB, σ0,2 σcB σfB Hierro fundido nodular grafítico (comparable al tipo mecanita) GGG-40 (SF 400) 400 250 700 830 167 000 65 000 GGG-50 (SF 500) 500 320 800 930 170 000 66 000 GGG-60 (SF 600) 600 380 870 1000 0,3 0,5 0,28 1 1,3 0,8 177 000 67 000 GGG-70 (SF 700) 700 440 1000 1100 180 000 67 000 GGG-80 (SF 800) 800 500 1150 1100 180 000 67 000 Fundición maleable GTW-40-05 400 220 1000 800 en forma aproximada igual que para GGG 175 000 67 000 GTS-35-10 350 200 1200 700 σt,c Alt σf Alt τt Alt (σt,c Pul) (σf Pul) (τt Pul) Hierro fundido laminar grafítico 2) (comparable al tipo σ0,1 mecanita) GG-10 100 500 200 - - - 88 000 34 000 GG-15 (GF150) 150 90 600 250 40 70 60 95 000 37 000 (60) (110) (90) GG-20 (GE200) 200 130 720 290 50 90 75 105 000 40 000 (70) (145) (110) GG-25 (GD250) 250 165 840 340 60 120 100 115 000 44 000 (85) (190) (145) GG-30 (GB/GC300) 300 195 960 390 75 140 120 125 000 48 000 (110) (220) (175) GG-35 (GA350) 350 228 1080 490 85 145 125 135 000 52 000 (125) (230) (180) Fuente: Roloff & Matek, Maschinenelemente, Vieweg Verlag, Braunschweig 1996 1) Las normas de materiales contienen normalmente sólo valores guía para valores mínimos de σB, σF (σ0,2). Los valores de resistencia a la fatiga son escasos y presentan a menudo fuerte dispersión. 2) Los módulos E y G dependen de la estructura microcristalina y del tipo y tamaño de la solicitación. Si los espesores de pared crecen, se reducen la resistencia y dureza de la pieza fundida. Los valores proporcionados son promedio. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 13. Cap. 3 Fatiga Pág. 3-13 Tabla 3.3 (Continuación ...) Valores de Resistencia σt,c Alt σf Alt τt Alt E G σB σB, σ0,2 σcB σfB Aleaciones de Cu G-CuSn12 260 140 - - 50 60 35 90 000 33 000 G-CuZn33Pb 180 70 - - 30 40 25 90 000 33 000 G-CuAl 10Ni 600 270 - - 110 140 85 120 000 45 000 CuZn39Pb3F44 430 250 - - 80 100 60 95 000 35 000 Aleaciones de Al Al Mg3F25 250 180 - - 80 100 60 AlMgSi1F31 310 260 - - 100 125 80 AlCuMgPbF37 370 250 - - 120 150 90 AlZn4.5Mg1F35 350 290 - - 110 140 85 70 000 27 000 G-AlSi6Cu4 160 100 - - 45 55 35 G-AlSi12 160 70 - - 50 60 40 G-AlSi10Mgwa 220 180 - - 80 100 60 Aleaciones fundidas de Mg G-MgAl8Zn1 160 90 - - 65 80 50 43 000 16 000 G-MgAl9Zn1ho 240 110 - - 70 90 55 Aleaciones de Ti TiAl6V4F89 890 820 - - - - - 116 000 43 000 Aceros sinterizados σ0,1 Sint-C10 (6,6 g/cm3) 230 160 85 100 000 3 Sint-D10 (6,9 g/cm ) 300 210 120 130 000 Sint-E10 (7,3 g/cm3) 400 290 175 160 000 Sint-F30 (bonificado) 950 800 320 200 000 Termoplásticos PVC duro 50 - - 95 10 15 - 2 300 900 POM 70 - - 100 20 30 - 2 800 1 000 PA6.6 65 - - 50 30 30 - 2 000 750 Duroplásticos 3) PF Typ 31 25 - 200 70 10 15 - 7 000 2500 Hgw 2082.5 60 - 150 115 18 25 - Fuente: Roloff & Matek, Maschinenelemente, Vieweg Verlag, Braunschweig 1996 3) Estos valores son válidos para 20°C. Ellos disminuyen fuertemente para temperaturas crecientes. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 14. Cap. 3 Fatiga Pág. 3-14 3.5 Construcción aproximada del diagrama de Wöhler Para efectos del diseño por resistencia, si no se dispone de datos exactos para el material con que se trabaja, se puede construir un diagrama de Wöhler aproximado. Este diagrama se muestra en la figura 3.17. log σA log 0,9 σB σm = 0 log σAlt log N log 103 log 106 Fig. 3.17 Diagrama aproximado de Wöhler para σm = 0. Recordar que el valor que corresponde a la amplitud límite para obtener vida ilimitada se denomina en este caso límite de fatiga o esfuerzo límite alternante (σAlt). Se debe notar, además, que el diagrama mostrado corresponde a esfuerzos alternantes puros, es decir a una componente estática nula (σm = 0). Si se requiere el diagrama para un esfuerzo con una determinada componente estática no nula (σm ≠ 0), entonces se deberá proceder como lo indica la figura 3.18. log σA log (0,9 σB - σm) σm = 0 log σA( ) log N log 103 log 106 Fig. 3.18 Diagrama aproximado de Wöhler para σm ≠ 0. El valor que corresponde a la amplitud límite para obtener vida ilimitada se denomina, en este caso, amplitud límite para un valor específico de σm y se denota por σA(∞). Hasta aquí debe resultar claro, entonces, que si disponemos de curvas de Wöhler para un cierto material y para diferentes valores de σm, entonces contamos con cierta información que nos permitirá limitar la amplitud de los esfuerzos de trabajo de un cierto elemento, que es ciertamente lo que estamos buscando. Sin embargo, se pueden presentar los resultados de los diagramas de Wöhler de una mejor manera, en el sentido de hacerlos más fáciles de utilizar. Ello se logra a través del denominado diagrama de Smith. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 15. Cap. 3 Fatiga Pág. 3-15 Ejemplo 3.1 En una máquina de flexión rotativa se ensaya una probeta de fatiga de diámetro φ10 mm. El momento flector en la zona central de la probeta es Mf = 50 000 N-m (constante). Sabiendo que el material es acero Ck 45 (σB = 700 N/mm2), se pide: a) Decir si la probeta fallará o no por fatiga. b) En caso de falla, estimar el número de revoluciones de la probeta al momento de la rotura por fatiga. Solución: a) Cualquier punto de la periferia de la sección central de la probeta está sometida a flexión alternante: σA σ σs=σa t σ m= 0 σAlt σi =-σa Ν σm = 0 32 M f 32 (50000) σs = σa = = = 509,296 N/mm2 πd 3 π (10) 3 Como σ a = 509,296 N/mm2 > σA = σAlt = 350 N/mm2 ⇒ falla por fatiga b) En la siguiente figura se muestra la forma que tendría el diagrama aproximado de Wöhler para una variación alternante pura del esfuerzo ( σ m = 0 ). Aquí se han considerado σB = 700 N/mm2 y σAlt = 350 N/mm2. log σ A log 0,9 σ Β=2,799 log σA = -0,085 log N + 3,054 log σ a=2,707 σ m= 0 log σ Alt=2,544 log Ν log 103 log 106 log N Si σa = 509,296 N/mm2 → N ≅ 12 088 ciclos de carga Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 16. Cap. 3 Fatiga Pág. 3-16 Ejemplo 3.2 En una máquina de flexión rotatoria se ensaya una probeta de fatiga de diámetro φ10 mm en su parte media. El momento flector en la zona central de la probeta es Mf = 30 000 N-m (constante) y además actúa una fuerza axial de tracción Ft = 4000 N (constante). Sabiendo que el material es acero St 52 (σB = 520 N/mm2) y conociendo además el diagrama de Wöhler mostrado, se pide: σA [N/mm2] a) Decir si la probeta fallará o no por fatiga. b) En caso de falla, estimar el número de revoluciones de la probeta al momento de la rotura σm= 50,93 N/mm 2 σ A( ∞) = 190 por fatiga. Ν Solución: a) Cualquier punto de la periferia de la sección central de la probeta está sometida a un esfuerzo variable que es resultado de la superposición de un esfuerzo alternante (flexión rotatoria) más un esfuerzo constante (tracción) esquematizado según: σ Ft 4 Ft σm = = = 50,93 N/mm2 σa A πd 2 σs σa σm 32 M f 32 (30 000) σi σa = = = 305,58 N/mm2 t πd 3 π (10) 3 Como σ a = 305,58 N/mm2 > σ A(∞ ) = 190 N/mm2 ⇒ falla por fatiga b) En la siguiente figura se muestra la forma que tendría el diagrama aproximado de Wöhler para el caso de σm = 50,93 N/mm2. Aquí se ha considerado σB = 520 N/mm2. log σA log (0,9 σΒ− σm) = 2,62 log σa = -0,11 log N + 2,94 log σa=2,49 σm= 50,93 N/mm 2 log σ A( ∞ ) = 2,28 log Ν log 10 3 log 10 6 log N Si σa = 305,58 N/mm2 → N ≅ 13 653 ciclos de carga Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 17. Cap. 3 Fatiga Pág. 3-17 3.6 El diagrama de Smith Antes de hablar del diagrama de Smith debemos modificar un poco la información de los diagramas de Wöhler. Para ello construimos, en una misma figura, los denominados diagramas log (σA + σm) vs. log N, los cuales son simplemente los diagramas de Wöhler a los que se le han modificado las ordenadas. Ver figura 3.19. σS=σm+σA σm3 σm2 σm1 σAlt σm = 0 N 10 6 Fig. 3.19 Gráficos log (σA + σm) vs. log N para diferentes valores de σm. El siguiente paso será la construcción misma del diagrama de Smith para una cierta vida finita N para la que se requiere el diagrama. Los pasos están ilustrados en la figura 3.20. Se traza una línea vertical determinada por el valor de N. La intersección de esta línea vertical nos proporciona valores σS = σA + σm, los cuales son llevados a una nueva gráfica (ver a la derecha) en la que se originan puntos (σS = σA + σm , σm). La curva así originada muestra el límite superior del esfuerzo y también la amplitud máxima σA que debería tener el esfuerzo para que, dado un σm, se cuente con una vida de servicio N del elemento que se está diseñando. σS=σm + σA σS = σm+σA σB σS3 σS2 σS1 σSo σm3 σm2 σm1 σAlt σm = 0 45° N σm N 106 σm1 σm2 σm3 σB Fig. 3.20 Construcción del diagrama de Smith a partir de los diagramas σS vs. N para una cierta vida finita N. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 18. Cap. 3 Fatiga Pág. 3-18 En particular se puede hacer esta construcción para una vida de servicio infinita. Para ello se deberán tomar los valores de amplitud límites, es decir los valores σAlt, σA(∞)1, σA(∞)2,. σA(∞)3, etc. (ver fig. 3.21). La curva resultante muestra el límite superior del esfuerzo y también la amplitud máxima σA que debería tener el esfuerzo para que, dado un σm, se cuente con una vida de servicio ilimitada o infinita del elemento que se está diseñando. La figura 3.22 muestra lo mismo que la construcción mostrada en la anterior figura. σS = σm+σA σS = σm+σA σB σm3 + σA(∞)3 σm3 σm2 σm2 + σA(∞)2 σm1 σm1 + σA(∞)1 σAlt σm = 0 · 45° N σm 10 6 σm1 σm2 σm3 σB Fig. 3.21 Construcción del diagrama de Smith para vida infinita. σm±σA σm±σA th mi Car eS ga p ulsa ad nte σB pura ram σm ag 0,9 σB Di Ca rg aa lte rna σPul nte pu ra σAlt σB σAlt σF 103 σm 106 log N − σAlt Fig. 3.22 Otra perspectiva de la construcción del diagrama de Smith para vida infinita. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 19. Cap. 3 Fatiga Pág. 3-19 Normalmente los autores presentan también la curva que representa el límite inferior del esfuerzo (σI), por lo que los diagramas de Smith tienen la apariencia que se muestra en la figura 3.23. La punta del diagrama de falla por fatiga (linea de trazos) es modificada por los tramos rectos determinados por el valor del esfuerzo de fluencia, debido a que, como sabemos del cálculo para carga estática, el esfuerzo no debe sobrepasar al valor del esfuerzo de fluencia σF (o σ0,2 según sea el caso). σS=σm+σA σB σF σPul σAlt 45° σm σB − σAlt Fig. 3.23 Diagrama de Smith típico. Los diferentes investigadores y autores de libros sobre fatiga proponen diversas maneras de simplificar el diagrama de Smith. Por ejemplo, una muy usual consiste en unir con una linea recta los puntos de la curva correspondientes a los resultados de ensayos alternante puro y pulsante puro respectivamente (puntos (1) y (2)) en la figura 3.24. Se prolonga esta recta hasta intersectar a la recta horizontal que representa a la fluencia del material en el punto (3). Se completa la línea superior de falla con la recta horizontal hasta el punto (4). σS=σm+σA σB σF (3) (4) σPul (2) σAlt (1) 45° 0 σ Pul σm σB 2 Fig. 3.24 Diagrama de Smith simplificado. En las figuras 3.25 a 3.28 se muestran diagramas de Smith para diferentes materiales. Ellos han sido tomados del libro Maschinenelemente de Roloff & Matek, Vieweg Verlag Berlin, 13. Auflage, 1994. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 20. Cap. 3 Fatiga Pág. 3-20 σF = 365 τt Alt σt,c Alt τt Alt σt,c Alt c) Resistencia a la fatiga para a) Resistencia a la fatiga para torsión. tracción-compresión. σf F σf Pul σf Alt σf Alt b) Resistencia a la fatiga para flexión. Fig. 3.25 Diagramas de Smith para aceros de construcción según DIN EN 10025 (DIN 17 100). Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 21. Cap. 3 Fatiga Pág. 3-21 σF τt Alt σt,c Alt τt Alt c) Resistencia a la fatiga para σt,c Alt torsión. a) Resistencia a la fatiga para tracción-compresión. σf F σf Alt σf Alt b) Resistencia a la fatiga para flexión. Fig. 3.26 Diagramas de Smith para aceros bonificables según DIN 17 200. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 22. Cap. 3 Fatiga Pág. 3-22 σF τt Alt σt,c Alt σt,c Alt τt Alt a) Resistencia a la fatiga para tracción-compresión. c) Resistencia a la fatiga para torsión. σf F σf Alt σf Alt b) Resistencia a la fatiga para flexión. Fig. 3.27 Diagramas de Smith para aceros de cementación según DIN 17 210. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 23. Cap. 3 Fatiga Pág. 3-23 σ0,2 τt Alt σt,c Alt τt Alt σt,c Alt a) Resistencia a la fatiga para tracción-compresión. c) Resistencia a la fatiga para torsión. σf F σf Alt σf Alt b) Resistencia a la fatiga para flexión. Fig. 3.28 Diagramas de Smith para hierros fundidos nodulares grafíticos según DIN 1693 T1. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 24. Cap. 3 Fatiga Pág. 3-24 Otra manera práctica y muy usual de dibujar un diagrama aproximado de Smith se muestra en la figura 3.29. Para su construcción se necesita tan sólo conocer los valores σB y σAlt del material. Para el valor de σm mostrado, el valor de σA que da el diagrama es el límite de la amplitud del esfuerzo para que un elemento pueda trabajar un número indefinido de ciclos de carga, es decir, es el límite de fatiga. En otras palabras, una probeta de un cierto material en la que ocurre un esfuerzo que varía en el tiempo (esfuerzo que está caracterizado por las componentes del esfuerzo σm y σa) tendrá vida infinita si σa < σA (3.6) donde σA se obtiene del gráfico de Smith como lo muestra la figura 3.29 y tiene un valor que depende a su vez del valor de σm. σm+σA σB σΑ σΑ σAlt σΑ σΑ σm 45.0° σm σm σB −σAlt Fig. 3.29 Diagrama de Smith aproximado. Otro diagrama comúnmente utilizado y que contiene la misma información que el diagrama de Smith es el denominado diagrama de Haigh (Fig. 3.30). En él se muestra sólo la curva superior de falla y el eje de ordenadas muestra directamente el valor de σA. σA σAlt σA σm σm σB Fig. 3.30 Diagrama de Haigh. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 25. Cap. 3 Fatiga Pág. 3-25 Ejemplo 3.3 Se desea estimar la vida de una probeta sometida a un esfuerzo flector que varía entre un nivel superior igual a 655 N/mm2 y uno inferior igual a –55 N/mm2. La sección que se está analizando tiene un diámetro pequeño y el concentrador de esfuerzos es mínimo. Utilizar los diagramas de Haigh y Wöhler adjuntos. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 26. Cap. 3 Fatiga Pág. 3-26 Solución: Con σ s = 655 N/mm2 y σ i = −55 N/mm2 σ σa σs +σi σs σm Obtenemos σ m = = 300 N/mm2 2 σm σa σi t σs −σi y también σ a = = 355 N/mm2 2 Para construir la curva de Wöhler correspondiente a σ m = 300 N/mm2 debemos ubicar los puntos de paso (1) y (2), para los cuales las abscisas son (log 103) y (log 106) respectivamente. Ver la construcción en la siguiente página. Punto (1): Tiene ordenada log (0,9 σ B − σ m ) = log (420 ) = 2,62 Punto (2): Tiene ordenada log σ A(∞ ) donde σ A(∞ ) es la amplitud límite para lograr vida infinita en el caso de σ m = 300 N/mm2. El valor de σ A(∞ ) se obtiene del diagrama de Haigh para σ m = 300 N/mm2 → σ A(∞ ) = 250 N/mm2 es decir: log σ A(∞ ) = 2,4 Una vez ubicados los puntos (1) y (2) se traza la recta inclinada correspondiente a vida finita para σ m = 300 N/mm2. Finalmente y utilizando la recta trazada se ubica el punto correspondiente a log σ a = log (355) = 2,55 para el cual la abscisa es: log N = 3,95 finalmente: N ≅ 8913 ciclos de carga Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 27. Cap. 3 Fatiga Pág. 3-27 Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 28. Cap. 3 Fatiga Pág. 3-28 3.7 Características de gráficos y tablas Como habrá observado el lector, hasta ahora ya hemos podido definir los límites del material que nos permitirían diseñar un elemento que esté sometido a cargas variables y que a su vez originen en la pieza esfuerzos variables. Nos referimos obviamente al valor de σA. Sin embargo ahora debemos decir que en realidad los elementos que diseñemos a la fatiga tienen en la realidad características geométricas (forma, tamaño, cambios de sección), de fabricación y de operación completamente diferentes a las que tienen las probetas con las que hemos hasta ahora diseñado el camino de solución en el problema de cálculo por fatiga. Tenemos pues, en este punto, que adaptar los valores hasta ahora obtenidos mediante probetas, a las características reales que tienen los diversos elementos de máquinas. Los gráficos y tablas presentados hasta ahora representan resultados de laboratorio (flexión rotatoria, por ejemplo) obtenidos con probetas normalizadas mediante ensayos que tienen las siguientes características: • diámetro constante (sin cambio de sección en la zona de rotura): ≈ φ 10 mm • superficie pulida longitudinalmente • temperatura ambiente 20°C • probabilidad de falla con confiabilidad R = 50% • tipo de carga: flexión Luego, lo natural sería preguntarse ahora, cómo influyen en la resistencia a la fatiga condiciones distintas a las enunciadas líneas arriba, puesto que los elementos de máquinas no tienen porqué tener necesariamente esas características. Para responder a la interrogante planteada será necesario realizar ensayos de laboratorio variando a su turno una de las condiciones y manteniendo las demás inalterables y entonces determinar la nueva resistencia a la fatiga. De esta serie de ensayos se llega a una serie de conclusiones que se describen a continuación. a) Influencia del acabado superficial en la resistencia a la fatiga Un acabado superficial distinto al pulido longitudinal presenta crestas y valles originados por la herramienta cortante durante el proceso de mecanizado. Estas crestas y valles pueden dar origen a la aparición de microgrietas que se comportan como puntos de concentración de esfuerzos (ver capítulo 2). Mientras más rugosa sea la superficie la resistencia a la fatiga será menor. Esta influencia se cuantifica con el denominado coeficiente de superficie o factor superficial (cs), que se define: σ′ cs = A (3.7) σA donde σ′A es la resistencia a la fatiga del elemento con acabado superficial cualquiera σA es la resistencia de la probeta pulida axialmente ( σ ′ < σA) A En la figura 3.31 se observa la relación entre el coeficiente superficial, el acabado superficial (representado por la profundidad de rugosidad Rt) y la resistencia máxima a la tracción (σB). Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 29. Cap. 3 Fatiga Pág. 3-29 En la figura 3.32 se muestran valores típicos de profundidad promedio de la rugosidad (Rz) para diversos procesos de fabricación. Conviene aquí recordar del anterior curso de Dibujo Mecánico 1 algunas relaciones entre parámetros de rugosidad: Valor medio de la rugosidad: Ra ≅ 0,1 R 1,15 z (donde Rz ≅ Rt) cs Fig. 3.31 Coeficiente de superficie cs. Fundición en molde de arena Fundición por presión Forjado Torneado Refrentado Cepillado Mortajado Rasqueteado Taladrado Escariado Fresado Brochado Rectificado longitudinal Rectificado transversal Pulido Bruñido longitudinal Lapeado Oxicorte Fig. 3.32 Profundidad promedio de la rugosidad Rz. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 30. Cap. 3 Fatiga Pág. 3-30 b) Influencia del tamaño Se observa que la resistencia a la fatiga disminuye a mayor tamaño de la sección transversal. Una de las hipótesis que tratan de explicar esta influencia establece que a mayor tamaño de la sección la probabilidad de encontrar puntos con esfuerzo relativamente elevado es mayor y por lo tanto es más probable la falla por fatiga. Esta hipótesis pierde vigencia al encontrarse en los ensayos para carga axial pura que el tamaño no tiene influencia; pero sí en flexión y en torsión. Hay otra hipótesis que plantea que la influencia de tamaño está relacionada con la distribución en gradiente de los esfuerzos por flexión o por torsión y el tamaño de la zona esforzada. La influencia del tamaño se cuantifica a través del coeficiente o factor de tamaño (ct), el cual se define como: σ′ ct = A (3.8) σA donde σ′ A es la resistencia a la fatiga del elemento con diámetro mayor que el de la probeta σA es la resistencia de la probeta de diámetro pequeño ( σ ′ < σ A ) A En la figura 3.33 se puede observar la relación entre el factor de tamaño y el diámetro del elemento estudiado. Tracción – compresión: ct = 1 Flexión o torsión ct Fig. 3.33 Coeficiente de tamaño ct. Para elementos que no tengan sección circular se puede utilizar el gráfico mencionado con la dimensión que tiene la sección en el plano en el que se produce la flexión. Notar que en el caso de esfuerzos axiales ct = 1. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 31. Cap. 3 Fatiga Pág. 3-31 c) Influencia de la temperatura Se define el coeficiente de temperatura como: σ′ A ctemp= (3.9) σA donde: σA' es la resistencia a la fatiga del elemento trabajando a temperaturas superiores a 250°C σA es la resistencia de la probeta a 20°C ( σ ′ < σ A ) A Tabla 3.4 Factor de temperatura ctemp T (°C) ctemp 20 1,000 50 1,010 100 1,020 150 1,025 200 1,020 250 1,000 300 0,975 350 0,927 400 0,922 450 0,840 500 0,766 550 0,670 600 0,546 [Ref.: Joseph Shigley & Larry Mitchell: Diseño en Ingeniería Mecánica] Entre los 20°C y 200°C se observa un ligero aumento en la resistencia y a partir de 250°C la resistencia va disminuyendo. Para el cálculo por fatiga se emplea el coeficiente de temperatura, asumiendo que es igual a la unidad (ctemp = 1) hasta los 250°C. d) Influencia del tipo de carga Puesto que los valores que se han presentado hasta ahora se refieren mayormente a ensayos de flexión rotatoria, cuando se calcule elementos que no están sometidos predominantemente a flexión habrá que considerar este aspecto a través de un factor de corrección, el cual en este caso se denomina factor de carga (ccarg). Ver tabla 3.5. σ′ A Se define ccarg = (3.10) σA donde σ′ A es la resistencia a la fatiga aproximada para el tipo de carga actuante (flexión, torsión o axial) sobre el elemento σA es la resistencia a la fatiga a la flexión ( σ ′ < σ A ) A Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 32. Cap. 3 Fatiga Pág. 3-32 Tabla 3.5 Factor de carga ccarg Tipo de carga ccarg Flexión 1,0 Axial 0,85 Torsión 1,00 [Ref.: Ch. Lipson & R. Juvinall: Handbook of Stress and Strength] Se debe tener en cuenta que al aplicar estos factores se están empleando valores promedio, por lo tanto, si en un caso particular se conocen los valores de resistencia del material para los distintos tipos de carga sería mucho mejor determinarlos antes que emplear los de la tabla. e) Confiabilidad estadística Antes de proceder al cálculo hay que tener en cuenta si la información de los valores de resistencia con que se va a trabajar son valores medios o los denominados "mínimos encontrados en el ensayo de laboratorio". Si se trata de valores medios quiere decir que habría una confiabilidad del 50% de que la resistencia del material adquirido tenga una resistencia más baja. Por lo tanto conviene aumentar la confiabilidad del trabajo con valores menores al valor medio, empleando el denominado coeficiente de confiabilidad (cc). σ′ A Se define: cc = (3.11) σA donde σ′A es la resistencia con confiabilidad mayor que 50 % σA es la resistencia con confiabilidad de 50 % ( σ ′ < σ A ) A Tabla 3.6 Factor de confiabilidad cc Confiabilidad R cc 0,50 1,000 0,90 0,897 0,95 0,868 0,99 0,814 0,999 0,753 0,999 9 0,702 0,999 99 0,659 0,999 999 0,620 0,999 999 9 0,584 0,999 999 99 0,551 0,999 999 999 0,520 [Ref.: Joseph Shigley & Larry Mitchell: Diseño en Ingeniería Mecánica Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 33. Cap. 3 Fatiga Pág. 3-33 f) Influencia de la concentración de esfuerzos Sabemos del capítulo anterior que la presencia de discontinuidades (cambios de sección) en la geometría de un elemento ocasionará concentración de esfuerzos. Si por añadidura los esfuerzos en el elemento son variables en el tiempo, entonces empezará a caminar el mecanismo de falla por fatiga. Es de esperar entonces, que si hacemos ensayos con probetas entalladas (cambios de diámetro, canales chaveteros, agujeros transversales, canales circunferenciales, etc.) obtendremos valores de amplitud límite menores que los encontrados en probetas sin entallar (ver figura 3.34). Se define el factor efectivo de concentración de esfuerzos como: σA βK = (3.12) σ′ A donde σA es la amplitud límite del esfuerzo para probetas sin entalla σ′A es la amplitud límite del esfuerzo para probetas con entalla ( σ ′ < σ A ) A Fig. 3.34 Curva de Wöhler para resistencia a la fatiga a tracción-compresión alternativa de probetas con entalla (según Wellinger/Dietmann). Probeta sin entalla: βK = 1. Recordar del capítulo 2 que el factor efectivo de concentración de esfuerzos (βK) ha sido también definido a través del factor geométrico de concentración de esfuerzos (αK) y del factor de sensibilidad a la entalla (η): βK = 1 + η (αK - 1) donde η = η (r, σB, σF) (3.13) A continuación se presentan tablas y gráficos para la determinación del factor βK para algunos casos de especial interés en el diseño de elementos de máquinas. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 34. Cap. 3 Fatiga Pág. 3-34 Tabla 3.7 Factores efectivos de concentración de esfuerzos βK para rebajes en ejes. [Ref.: Roloff/Matek, Maschinenelemente, Vieweg Verlag, Braunschweig, 1996] Flexión: Torsión: βK = 1 + c1 (βK(2,0) - 1) βK = 1 + c2 (βK(1,4) - 1) con: c1 factor de corrección con: c2 factor de corrección βK(2,0) factor de concentración de esfuerzos βK(1,4) factor de concentración de esfuerzos para D/d = 2,0 para D/d = 1,4 Válido para Válido para σ βK(2,0 βK(1,4 ) ) σ c1 c2 Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 35. Cap. 3 Fatiga Pág. 3-35 Tabla 3.8 Factores efectivos de concentración de esfuerzos βK para uniones eje-cubo. [Ref.: Roloff/Matek, Maschinenelemente, Vieweg Verlag] βK flexión torsión D = 40 mm; H8 / u8 σB [N/mm2] βK flexión r / D ≥ 0,06 torsión D = 40 mm; H8 / u8 σB [N/mm2] βK flexión torsión D = 40 mm; H8 / u8 σB 2 βK flexión r / D = 0,5 torsión D = 40 mm; H8 / u8 σB [N/mm2] Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 36. Cap. 3 Fatiga Pág. 3-36 Tabla 3.8 (continuación …) Lugar peligroso flexión βK torsión Formas de canal N1 y N3 según DIN 6885 T1 σB [N/mm2] Lugar r peligroso flexión βK torsión Forma de canal N2 según DIN 6885 T1 σB [N/mm2] βK flexión torsión Según DIN 5471 DIN 5472 DIN 5480 σB [N/mm2] tracción flexión βK torsión d / D ≈ 0,15 … 0,3 σB [N/mm2] Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 37. Cap. 3 Fatiga Pág. 3-37 Tabla 3.9 Factores efectivos de concentración de esfuerzos para diferentes tipos de ranuras y canales en ejes para aceros de construcción St 37 a St 60. [Ref.: Tochtermann/Bodenstein, Konstruktionselemente de Maschinenbaues, Band 2, Springer Verlag] Factor efectivo de concentración de Tipo del concentrador de esfuerzos esfuerzos βK Para flexión βK Para torsión βK Canal redondeado 1,5 ... 2 1,3 ... 1,8 Canal rectangular para anillos de seguridad (tipo 2,5 ... 3,5 2,5 ... 3,5 Seeger) Cambio de sección con ≈ 1,5 ≈ 1,25 redondeo (valores más para ρ/d = 0,1 para ρ/d = 0,1 exactos ver Capítulo 2) y d/D = 0,7 y d/D = 0,7 Agujero transversal 1,4 ... 1,8 1,4 ... 1,8 para d/D = 0,7 para d/D = 0,7 Canal chavetero (fabricado con fresa de 1,6 ...2 1,3 dedo) Canal chavetero (fabricado con fresa de 1,3 ... 1,5 1,3 ... 1,5 disco) Unión mediante apriete 1,7 ... 1,9 1,3 ... 1,4 de interferencia (zunchado) Unión mediante chaveta 2 ... 2,4 1,5 ... 1,6 Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 38. Cap. 3 Fatiga Pág. 3-38 Después de haber analizado los factores que afectan al límite a la fatiga podemos decir que el límite real a la fatiga para un cierto elemento de máquinas diferente de la probeta se puede expresar como: ⎛ cs ct ctemp cc arg cc ⎞ σ ′A = ⎜ ⎟σA (3.14) ⎝ βK ⎠ Dada la naturaleza de las definiciones para los diferentes coeficientes se puede afirmar ahora que el límite a la fatiga ha disminuido. En la figura 3.35 se puede ver cómo la recta superior de falla del diagrama de Smith ha descendido y consecuentemente hay un valor modificado (disminuido) para el esfuerzo alternante: ⎛ cs ct ctemp cc arg cc ⎞ σ ′Alt = ⎜ ⎟ σ Alt (3.15) ⎝ βK ⎠ σ m+ σ A σB σ 'Α σ'Α σAlt σ'Alt σ'Α σm 45.0° σm σm σB −σ 'Alt Fig. 3.35 Curvas superior e inferior de falla del diagrama de Smith modificadas (“disminuidas”) por los coeficientes que afectan al límite de fatiga. Por consiguiente, diremos que un cierto elemento de máquinas para el cual el análisis de un punto crítico ha determinado las componentes de esfuerzo σm y σa, no fallará por fatiga si se cumple que: σa < σ A ′ (3.16) donde σ A es el límite a la fatiga para el elemento de máquina y depende del valor de σm. ′ El diagrama de Haigh muestra también de manera sencilla el valor de σ A (ver Fig. 3.36). ′ Esto se puede ver de otra manera: la expresión (3.16) puede ser reemplazada por: ⎛ cs ct ctemp cc arg cc ⎞ σa < ⎜ ⎟σA (3.17) ⎝ βK ⎠ Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 39. Cap. 3 Fatiga Pág. 3-39 σA σAlt σ'Alt σ'A σm σm σB Fig. 3.36 Curva superior de falla del diagrama de Haigh modificada (“disminuida”) por los coeficientes que afectan al límite de fatiga. De la expresión 3.17, acomodando los diversos factores que afectan a la fatiga: ⎛ βK ⎞ ⎜ c c c c c ⎟ σ a < σA ⎜ ⎟ (3.18) ⎝ s t temp c arg c ⎠ ⎛ βK ⎞ Si denominamos a σa′ = ⎜ ⎜ ⎟ σa como la amplitud del esfuerzo de trabajo ⎟ ⎝ cs ct ctemp cc arg cc ⎠ “aumentada”, entonces la condición de no falla para fatiga expresada por la relación 3.16 se puede expresar también como: σ a′ < σA (3.19) Es decir, las expresiones (3.16) y (3.19) son equivalentes. 3.8 Factor de seguridad a la fatiga Ahora debemos hacernos una pregunta similar a la que nos planteamos en el primer capítulo, capítulo en el cual estudiamos la falla por resistencia ocasionada por la acción de cargas estáticas: ¿Cuánto falta para la falla por fatiga? Obviamente esta pregunta deberá ser contestada echando mano a cualquiera de las expresiones (3.16) o (3.19) para comparar ya sea σa con σ A ó σ a′ con σA. Sin embargo, ′ una comparación directa de esas variables implicaría aceptar de antemano, que en una posible sobrecarga sobre el elemento que estamos calculando, sólo crecería la componente alternante mientras que la componente media permanece constante. Es evidente que esto no será siempre cierto, excepto en algún caso particular. En general el tipo de sobrecarga, incluyendo la posibilidad de que el sistema no sea susceptible a sobrecarga, dependerá de cómo se originan las cargas sobre el elemento a diseñar. Y ello dependerá a su vez de cómo repercutiría en dicho elemento una sobrecarga en el sistema. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño

- 40. Cap. 3 Fatiga Pág. 3-40 Resulta claro imaginarse, que cuando el sistema es complejo, el efecto de una sobrecarga sobre él se manifestará en forma igualmente compleja, de tal manera que la mejor manera de saber cómo crecen en realidad las componentes del esfuerzo será construyendo la respectiva curva de sobrecarga. Las figuras 3.37 y 3.38 muestran la curva de sobrecarga graficada tanto en diagramas de Smith como en diagramas de Haigh. σ m+ σ A curva de sobrecarga σB σA curva de sobrecarga σΑ σAlt σAlt σ ´a σ ´a 45.0° σΑ σm σm σm σB σm σB (a) (b) −σAlt Fig. 3.37 Curva de sobrecarga mostrada en diagramas de resistencia a la fatiga en los cuales el esfuerzo en la pieza ha sido “aumentado”: a) según Smith y b) según Haigh. σ m+ σ A curva de sobrecarga σB σA curva de sobrecarga σ´Α σ´Alt σ´Alt σa σa 45.0° σ´Α σm σm σm σm σB σB (a) (b) − σ Alt Fig. 3.38 Curva de sobrecarga mostrada en diagramas de resistencia a la fatiga en los cuales la resistencia del material ha sido “disminuida”: a) según Smith y b) según Haigh. Pontificia Universidad Católica del Perú Sección Ingeniería Mecánica – Área de Diseño