Unidad 6

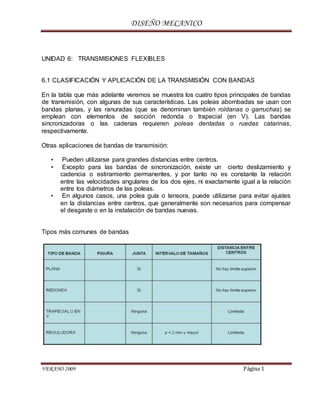

- 1. DISEÑO MECANICO VERANO 2009 Página 1 UNIDAD 6: TRANSMISIONES FLEXIBLES 6.1 CLASIFICACIÓN Y APLICACIÓN DE LA TRANSMISIÓN CON BANDAS En la tabla que más adelante veremos se muestra los cuatro tipos principales de bandas de transmisión, con algunas de sus características. Las poleas abombadas se usan con bandas planas, y las ranuradas (que se denominan también roldanas o garruchas) se emplean con elementos de sección redonda o trapecial (en V). Las bandas sincronizadoras o las cadenas requieren poleas dentadas o ruedas catarinas, respectivamente. Otras aplicaciones de bandas de transmisión: • Pueden utilizarse para grandes distancias entre centros. • Excepto para las bandas de sincronización, existe un cierto deslizamiento y cadencia o estiramiento permanentes, y por tanto no es constante la relación entre las velocidades angulares de los dos ejes, ni exactamente igual a la relación entre los diámetros de las poleas. • En algunos casos, una polea guía o tensora, puede utilizarse para evitar ajustes en la distancias entre centros, que generalmente son necesarios para compensar el desgaste o en la instalación de bandas nuevas. Tipos más comunes de bandas

- 2. DISEÑO MECANICO VERANO 2009 Página 2 6.2 BANDAS PLANAS Y BANDAS “V” Las bandas planas de fabrican de uretano y también de tela impregnada de caucho (o hule) reforzada con alambres de acero o cuerdas de nilón (nylon) para resistir la carga de tensión. Una o ambas superficies pueden tener un revestimiento superficial con material de fricción. Las bandas planas son silenciosas, eficientes a altas velocidades y pueden transmitir grandes valores de potencia sobre grandes distancias entre centros. Generalmente las bandas planas se compran por material en rollo, se cortan a la medida Una transmisión de banda plana tiene una eficiencia aproximadamente de 98%, que es casi igual la de una transmisión de engranes. Por otra parte, la eficiencia de las transmisiones de bandas en V varía desde cerca de 70 hasta 96%. Las transmisiones de banda plana producen muy poco ruido y absorben mayor vibración torsional del sistema, que una transmisión de engranas o de bandas en V. Ángulos de contacto Cuando se utiliza una transmisión abierta de banda plana, se halla que los ángulos de contacto son: Donde D = diámetro de la polea mayor d = diámetro de la polea menor C = distancia entre centros θ = ángulo de contacto d D D d sen C D d sen C 1 1 2 2 2 2

- 3. DISEÑO MECANICO VERANO 2009 Página 3 Longitud de la banda La longitud de la banda se halla sumando las dos longitudes de arco con dos veces la distancia entre el punto inicial y el final del contacto. El resultado es: Un conjunto similar de las ecuaciones puede deducirse para una transmisión de banda cruzada como la de la fig. Siguiente. En este caso, el ángulo de envolvimiento es el mismo para ambas poleas y vale La longitud de la banda en una transmisión cruzada se halla que es: 6.2.1 NOMENCLATURA Y MATERIAL DE FABRICACIÓN CONFORMADO POR ARRANQUE DE MATERIAL Tecnología de Fabricación y Tecnología de Máquinas. 1 2 22 1 4 2 D dL C D d D d D d sen C 1 2 2 1 2 22 4 2 L C D d D d

- 4. DISEÑO MECANICO VERANO 2009 Página 4 MAQUINADO Proceso de fabricación mediante mecanizado consiste en arrancar en forma de virutas o partículas, el exceso de material de un semiproducto previamente concebido, utilizando las máquinas y herramientas cortantes adecuadas, para conseguir la geometría de la pieza deseada y las especificaciones planteadas. La obtención de las dimensiones y geometría definitiva de una pieza mediante el arranque de viruta, se realiza partiendo de semiproductos fabricados por fundición, forja, laminación o por pulvimetalurgía, a los que, en algunos casos, se les han efectuado operaciones previas de doblado, soldadura u otras. El método de arranque de viruta es el único que permite construir piezas con una exactitud del orden de micras. En el mecanizado se obtienen acabados superficiales muy finos, como es en el caso de operaciones de rectificado, pulido, lampeado. A pesar de que todas las máquinas empleadas en la conformación de los materiales, por ejemplo las prensas y martinetes, pueden considerarse como máquinas herramientas, generalmente, se suelen denominar de esta manera a las que conforman por arranque de material, como son las taladradoras, fresadoras, tornos, etc.

- 5. DISEÑO MECANICO VERANO 2009 Página 5 •El material remanente es la parte deseada •La acción de corte involucra la deformación cortante del material de trabajo y posibilita la formación de la viruta •Se realiza el maquinado después de otros procesos de manufactura. Por ejemplo: forjado, estirado de barras. Se crea la formación de la parte y mediante el maquinado se produce la geometría final, dimensiones y acabado. •Los estudios sobre el arranque de material son complejos, intervén implicaciones mecánicas, termodinámicas, metalúrgicas, etc. •Generalmente el maquinado se aplica para formar partes metálicas, aunque pueden maquinarse también plásticos y componentes cerámicos. Estos últimos presentan más dificultades por su dureza y fragilidad. •Con el maquinado se consiguen tolerancias de hasta 0.025 mm y acabados superficiales de hasta 0.4 micras. MOVIMIENTOS DE CORTE El arranque de viruta o partícula se realiza mediante la penetración de una herramienta, cuyo material es de mayor dureza que el de la pieza a cortar. Este enclavamiento ocurre mientras se efectúa el movimiento relativo entre la pieza a trabajar y la herramienta de corte. Movimientos fundamentales: Movimiento fundamental de corte (Mc) Movimiento de avance (Ma) Movimiento de alimentación (incluido en el de avance)

- 6. DISEÑO MECANICO VERANO 2009 Página 6 Giro y penetración de la broca en la superficie de la pieza. Movimiento de corte: Es el que permite que la herramienta penetre en el material, produciendo viruta, y se identifica a través del parámetro Velocidad de corte. Movimiento avance: Es el desplazamiento del punto de aplicación de corte, identificado a través del parámetro Velocidad de avance. Sitúa frente a la herramienta una nueva capa sin mecanizar. No se produce ningún trabajo de arranque Movimiento de alimentación: Es con el que se consigue cortar un espesor de material, identificado a través del parámetro Profundidad de pasada. Sitúa frente a la herramienta una nueva capa sin mecanizar. No se produce ningún trabajo de arranque. •Los movimientos relacionados pueden aplicar tanto a la pieza como a la herramienta. •La herramienta y la pieza se fijan a la máquina, esta última es la encargada de transmitirle a las primeras, el movimiento de corte y el de avance, ya sean de rotación o traslación, indistintamente, dependiendo del tipo de trabajo a realizar y de la máquina que lo ejecuta.

- 7. DISEÑO MECANICO VERANO 2009 Página 7

- 8. DISEÑO MECANICO VERANO 2009 Página 8

- 9. DISEÑO MECANICO VERANO 2009 Página 9

- 10. DISEÑO MECANICO VERANO 2009 Página 10 Herramienta elemental monocorde: •Angulo de inclinación L (λ) •Cara D de corte, anterior o de desprendimiento •Cara I, dorsal, o de incidencia •Plano de referencia de trabajo •Plano de corte •Plano de medida de trabajo •Plano de trabajo •Ángulo de incidencia A (α) •Ángulo de desprendimiento de trabajo C (γ) •Ángulo del filo B (β) •Ángulo de posición de arista de corte K (χ)

- 11. DISEÑO MECANICO VERANO 2009 Página 11 PARÁMETROS Y VARIABLES ASOCIADAS AL CORTE Cualquier proceso de mecanizado puede asimilarse a una situación tal y como la mostrada en la figura. En ella puede apreciarse como la herramienta produce la eliminación del material de la pieza mediante la incidencia de la arista o filo de corte sobre ésta, desplazándose con una velocidad relativa v, que es la velocidad resultante de corte.

- 12. DISEÑO MECANICO VERANO 2009 Página 12 Plano Referencia de Trabajo: Plano perpendicular al movimiento de corte. Plano de Corte: Tangente a la superficie de corte. Plano Medida de Trabajo: Perpendicular a P.R.T. y a P.C. Plano de Trabajo: Contiene las direcciones de Corte y Avance, depende del proceso y no de la herramienta ya que contiene las direcciones del movimiento de corte y avance. Ángulo de inclinación (λ). El ángulo formado por la dirección de la velocidad resultante de corte y la arista de corte. Cuando λ =90º el modelo de corte se conoce como corte ortogonal, mientras que para λ distinto de 90º el modelo de corte se denomina corte oblicuo. En general, los procesos de mecanizado siguen el modelo de corte oblicuo, aunque en la práctica es frecuente considerar el modelo de corte ortogonal por su mayor sencillez de cálculo y porque el ángulo de inclinación se aproxima bastante al valor de corte ortogonal Ángulo de posición (χ) (K): Es el ángulo formado entre el Plano de Trabajo y Plano de Corte, medido en el Plano de Referencia de Trabajo.

- 13. DISEÑO MECANICO VERANO 2009 Página 13 Ángulo de filo (b)(B): Es el ángulo formado por las caras de incidencia y desprendimiento de la herramienta medido en el PMT Ángulo de incidencia (α) (A): Es el ángulo formado por la cara de incidencia de la herramienta y la superficie de la pieza ya mecanizada medido sobre el PRT. Evita el rozamiento entre el talón de la herramienta y la parte mecanizada. Su origen se hace coincidir con la superficie mecanizada de la pieza y el sentido positivo es el anti horario. El ángulo de incidencia toma siempre valores positivos comprendidos normalmente entre 5º y 10º Interesa que sea lo menor posible a fin de no debilitar la punta de la herramienta. Sin embargo, en valores muy pequeños, se produce un excesivo rozamiento entre la herramienta y la pieza, generando un incremento de temperatura que puede afectar a las propiedades mecánicas y geométricas de ambas.

- 14. DISEÑO MECANICO VERANO 2009 Página 14 Ángulo de desprendimiento (γ) (C): Es el ángulo formado por la cara de desprendimiento de la herramienta y la dirección perpendicular a la superficie mecanizada medido sobre el Plano de Medida de Trabajo. Su origen se hace coincidir con dicha dirección normal, siendo su sentido positivo horario para la representación indicada en la figura anterior. Tiene mucha influencia en la formación de la viruta, ya que esta está provocada por una combinación del filo cortante y cara de desprendimiento. El ángulo de desprendimiento toma valores entre -5º y 30º. Valores positivos de este ángulo reducen el rozamiento entre la viruta y la herramienta, sin embargo, a igualdad de ángulo de incidencia, obligan a emplear herramientas menos robustas (menor ángulo de filo), que presentan mayor facilidad de rotura y menores posibilidades de evacuación de calor. El empleo de ángulos de desprendimiento negativos, incrementa el rozamiento viruta herramienta y produce un incremento del consumo de potencia al requerirse una mayor energía de deformación de la viruta que en el caso de γ positivo, con el consiguiente calentamiento. No obstante, suele emplearse este tipo de geometría cuando se requiere una herramienta con mayor ángulo de filo o cuando se han de mecanizar materiales duros Según el signo del ángulo de desprendimiento se diferencia entre geometría de corte positiva o negativa tal y como se muestra en la figura. Es positivo cuando la superficie de desprendimiento queda por detrás del PMT según la dirección del movimiento de trabajo.

- 15. DISEÑO MECANICO VERANO 2009 Página 15 Plano de deslizamiento: Es un plano teórico en el que se produce la deformación del material de la pieza. En rigor se trata de una zona de deslizamiento más que de un plano propiamente dicho, sin embargo en la práctica es frecuente reducir esta zona a un plano. Ángulo de deslizamiento (o cizalladura) (f): Es el ángulo formado por la superficie de la pieza y el plano de deslizamiento. Espesor de viruta indeformada (ac): es el espesor del material que va a ser eliminado antes de sufrir deformación alguna. Espesor de viruta deformada (ad): es el espesor del material eliminado después de haber sufrido la deformación. Factor de recalcado (z): es el cociente entre los espesores de viruta deformada y sin deformar. Es siempre mayor o igual que la unidad.

- 16. DISEÑO MECANICO VERANO 2009 Página 16 Sección normal a la velocidad de corte En una sección normal a la velocidad de corte se tienen los siguientes parámetros mostrados en la figura siguiente: Ancho de corte (b): es la longitud de la arista de corte que efectivamente elimina material Sección de viruta indeformada (Ac): Es la sección de material perpendicular a la dirección de la velocidad de corte que va a ser eliminada. Se cumple que Ac = b ac Avance (f): Desplazamiento de la herramienta entre dos pasadas consecutivas. Profundidad de pasada (ap): Distancia de penetración de la herramienta medida en perpendicular respecto a la superficie libre de la pieza. Otros parámetros no geométricos, asociados al proceso de corte son: Tiempo de mecanizado (tm): es aquel tiempo durante el cual se produce el desplazamiento relativo entre pieza y herramienta. Tiempo de corte (tc): es el tiempo durante el cual se produce eliminación de material. Este tiempo es menor o igual que el tiempo de mecanizado Fuerza de corte (Fc): Es el valor de la fuerza necesaria para eliminar el material de la pieza en la dirección de la velocidad de corte. Potencia de corte (Wc): es la energía necesaria por unidad de tiempo para eliminar el material de la pieza

- 17. DISEÑO MECANICO VERANO 2009 Página 17 Torneado

- 18. DISEÑO MECANICO VERANO 2009 Página 18 Taladrado Fresado

- 19. DISEÑO MECANICO VERANO 2009 Página 19 Herramienta Es el elemento que entra en contacto directo con la pieza y produce la eliminación del material sobrante de la preforma. Una herramienta consta, en general, de una o varias aristas o filos, materializadas por la intersección de superficies, generalmente planas. Entre estas superficies, resultan de mayor interés la denominada cara de incidencia, aquélla que queda enfrentada a la superficie mecanizada de la pieza y la cara de desprendimiento, aquélla por la que se desprende el material eliminado o viruta. Las aristas se denominan aristas o filos de corte. La tipología existente de herramientas es muy amplia, ya que depende, entre otras, de la operación a realizar y condiciones de la misma, de la máquinaherramienta en el que se desarrolla dicha operación y de las propiedades que se pretenden conseguir en la pieza una vez finalizado el proceso. En función del número de aristas de corte es frecuente considerar una primera clasificación de herramientas en herramientas monofilo, tales y como las empleadas en operaciones de torno, y herramientas multifilo, tales y como las empleadas en operaciones de fresado. La herramienta se completa con una parte no activa que permite su fijación a los elementos de sujeción de la máquina-herramienta.

- 20. DISEÑO MECANICO VERANO 2009 Página 20 Según su construcción pueden considerarse herramientas enterizas, cuando toda la herramienta es del mismo material y herramientas de plaquitas cuando la parte activa y el resto de la herramienta son de materiales diferentes. Se denominan de esta forma porque la parte activa suele tener forma de pequeñas placas que se unen al mango o al cuerpo de la herramienta mediante soldadura o medios de fijación mecánica (tornillos, bridas, etc.).

- 21. DISEÑO MECANICO VERANO 2009 Página 21 Materiales de Herramientas Existe una amplia variedad de materiales empleados en la parte activa de la herramienta. La elección de uno u otro tipo depende fundamentalmente de las propiedades mecánicas del material a mecanizar y de los requerimientos del proceso a realizar. Por lo general, se requiere una elevada dureza y una elevada resistencia al desgaste que permita la eliminación continúa de material. Resulta esencial que estas propiedades se mantengan en caliente debido al incremento de temperatura producido en la zona de corte como consecuencia del rozamiento entre la pieza y la herramienta. Este hecho descarta el uso de materiales tales como los aceros al carbono, al no mantener unas propiedades de dureza aceptables en caliente. Como materiales más usuales de la parte activa de la herramienta pueden considerarse los siguientes grupos: . _ Clasificación de las plaquitas de metal duro Para la gran variedad de metales duros que existen la norma ISO estableció una clasificación según sus aplicaciones, dividiéndolo en tres grupos identificados con colores y letras y números. Los grupos de herramientas son: P- Azul, M- Amarillo, K- Rojo. La clasificación ISO ha de ser un punto de partida a tener en cuenta en la selección de la herramienta y de las posibles calidades, para una determinada aplicación. Luego, se deben cotejar las descripciones detalladas de calidad de los materiales que aporta cada suministrador, con las de la operación a realizar, para finalmente hacer la elección, teniendo como objetivo, conseguir el costo de mecanizado más ahorrativo. La identificación numérica permite seleccionar a priori según dos propiedades mecánicas de la plaquita y según el tipo de operación: Desbaste o Acabado. Las plaquitas van enumeradas de forma que, a: menor número implica mayor dureza y menor tenacidad, alta velocidad de corte, pequeña sección de viruta y operación de acabado. Mayor número implica menor dureza, mayor tenacidad, velocidad de corte lenta, mayor sección de viruta y operación de desbaste.

- 22. DISEÑO MECANICO VERANO 2009 Página 22

- 23. DISEÑO MECANICO VERANO 2009 Página 23 6.2.2 POTENCIA TRANSMITIDA El investigador Firbank explica la teoriza de la transmisión de banda plana en la siguiente forma. Un cambio en la tensión de la banda debido a las fuerzas de fricción entre la banda y la polea, ocasionara que la banda se estire o contraiga y tenga así movimiento relativo, respecto a la superficie de la polea. Este movimiento es originado por distensión elástica y está relacionado con la fricción deslizante y no con la fricción estática. La acción en la polea impulsora sobre esa porción del ángulo de contacto, que es la que realmente transmite potencia, es tal que la velocidad de la banda es menor que la velocidad periférica de la polea debido a la distensión elástica. Firbank ha empleado esta teoría para expresar la mecánica de la transmisión de banda plana en forma matemática, verificando los resultados por experimentación. Sus observaciones incluyen el hecho de que valores considerables de potencia se transmiten por fricción estática y no por fricción deslizante. También hallo que el coeficiente de rozamiento o fricción para una banda que tiene núcleo de nilón y superficie de cuero era típicamente igual a 0.7, pero que podría ser elevado a 0.9 empleando acabados de superficie especiales. La fuerza centrifuga fue despreciada al formular la ecuación 1. Esta fuerza está dada por la ecuación Donde m es la masa de la banda por unidad de longitud y v esta en unidades de longitud por segundo. Cuando se incluye la fuerza centrifuga la ecuación 1 queda. Cuando se instala una banda, se introduce una tensión inicial Fi. Supóngase ahora que cada segmento de banda que sale de la polea es un resorte sometido a una tensión inicial Fi. A medida que se demanda potencia la polea alargando el lado tirante y acortando el lado colgante. Por tanto Despejando la tensión inicial se tiene: 1 2 fc c F F e F F

- 24. DISEÑO MECANICO VERANO 2009 Página 24 La importancia de la ecuación anterior es que realmente define la tensión máxima de la banda. 6.2.3 DISEÑO DE LA TRANSMISIÓN CON BANDA Transmisión por banda • Uno de los principales usos de la transmisión por banda, es reducir o incrementar velocidad, entre el motor y la pieza conducida. • Es el más económico de los elementos de transmisión • Aunque su eficiencia depende de la tensión; alineación; longitud. Reemplazo de componentes en cualquier parte del mundo Pueden cubrir un amplio rango de potencias y velocidades Absorbe los impactos favorablemente.

- 25. DISEÑO MECANICO VERANO 2009 Página 25 Características de las transmisiones con banda. • Ventajas Funcionamiento suave, sin choques y silencioso. Posibilidad de unir el árbol conductor al conducido a distancias relativamente grandes Facilidad de ser empleada como fusible mecánico , debido a que presenta una carga limite de presión , valor que de ser superado produce el patinaje (resbalamiento)entre la banda y la polea. Diseño sencillo Costo inicial de adquisición o producción relativamente bajo • Desventajas Grandes dimensiones exteriores Inconstancia de la relación de transmisión cinemática debido al deslizamiento elástico. Grandes cargas sobre los árboles y apoyos; por consiguiente considerables pérdidas de potencia por fricción. Vida de la banda relativamente corta Función Bandas V Poly V Banda dentada Cadenas Variadores velocidad Capacidad para transmitir potencia en espacios bajos BUENA BUENA BUENA Excelente BUENA Requiere ajustes (tensión) Si Si No Si No Aplicación de reversa adecuadamente BUENA BUENA BUENA ______ BUENA Capacidad de transmitir altos torques a bajas velocidades No apropiada Regular Regular Excelente BUENA LUBRICACION No No No Si No

- 26. DISEÑO MECANICO VERANO 2009 Página 26 6.2.4 LONGITUD DE LA BANDA, DISTANCIA ENTRE CENTROS Y ÁNGULO DE CONTACTO. Mediante este sistema se consiguen transmitir potencias relativamente altas entre dos ejes distantes entre sí, sin que exista apenas resbalamiento o desprendimiento entre las dos ruedas de piñones y la banda, que es el elemento de enlace quee une ambas ruedas. 6.2.5 SELECCIÓN, MONTAJE Y MANTENIMIENTO • Bajo costo inicial • Bajo mantenimiento pues no requiere Lubricación • fácil Instalación Eficiencia energética del 94 al 98% * siempre y cuando se encuentre bien instalada y alineada.

- 27. DISEÑO MECANICO VERANO 2009 Página 27 Reemplazo de componentes en cualquier parte del mundo Pueden cubrir un amplio rango de potencias y velocidades Absorbe los impactos favorablemente • TRANSMISION POR MEDIO DE BANDAS Una alineación de poleas y correas precisa le ayudará a: Incrementar la vida de los rodamientos Incrementar el tiempo operativo, la eficiencia y la productividad de la maquinaria Reducir el desgaste de las poleas y las correas Reducir la fricción y por tanto, el consumo energético Reducir el ruido y la vibración

- 28. DISEÑO MECANICO VERANO 2009 Página 28 Reducir los costos derivados de la sustitución de componentes y las paradas de la máquina. 6.3 CLASIFICACIÓN Y APLICACIÓN DE LA TRANSMISIÓN CON CADENAS Qué es una cadena Una cadena es un componente confiable de una máquina, que transmite energía por medio de fuerzas extensibles, y se utiliza sobre todo para la transmisión y transporte de energía en los sistemas mecánicos. La función y las aplicaciones de la cadena son similares a la de una correa. La cadena de rodillo de acero está formada por una serie de piezas de revolución que actúan como cojinetes, estando situadas cada conjunto a una distancia precisa del otro mediante otras piezas planas llamadas placas. El conjunto cojinete está formado por un pasador y un casquillo sobre el que gira el rodillo de la cadena. El pasador y el casquillo son cementados para permitir una articulación bajo presiones elevadas, y para soportar las presiones generadas por la carga y la acción de engrane impartida a través de los rodillos de cadenas, generalmente las placas exteriores e interiores se someten a un proceso de templado para obtener una mayor tenacidad. Hay muchas clases de cadena, por ello es conveniente clasificar cada tipo de cadena por el material utilizado en su composición o por el método de construcción de ellas. Podemos clasificar las cadenas en cinco tipos: 1. Cadena de hierro fundido. 2. Cadena de acero de molde. 3. Cadena forjada. 4. Cadena de acero. 5. Cadena plástica.

- 29. DISEÑO MECANICO VERANO 2009 Página 29 Aplicaciones de cadenas de transmisión de energía Las máquinas de transmisión de energía en gran parte utilizan cadenas, engranajes o correas. La tabla 1.1 proporciona una comparación de ellas. Generalmente, la cadena es una pieza que resulta económica para las máquinas de transmisión de energía que operan a velocidades bajas y de grandes cargas. Sin embargo, es también posible utilizar la cadena en condiciones de alta velocidad como en la transmisión del eje de levas del motor del automóvil. Esto se logra ideando un método apropiado de operación y lubricación. Básicamente, existen límites de esfuerzo de fatiga tanto en los engranajes como en las cadenas, pero no así en las correas. Además, si un diente de un engranaje falla o se rompe, el engranaje se detendrá en el siguiente paso o diente. Por lo tanto la secuencia correcta para un buen funcionamiento y confiabilidad es engranaje > cadena > correa. En la mayoría de los casos:

- 30. DISEÑO MECANICO VERANO 2009 Página 30 6.4 OPERACIÓN DE CADENAS DE RODILLOS

- 31. DISEÑO MECANICO VERANO 2009 Página 31

- 32. DISEÑO MECANICO VERANO 2009 Página 32

- 33. DISEÑO MECANICO VERANO 2009 Página 33

- 34. DISEÑO MECANICO VERANO 2009 Página 34

- 35. DISEÑO MECANICO VERANO 2009 Página 35

- 36. DISEÑO MECANICO VERANO 2009 Página 36

- 37. DISEÑO MECANICO VERANO 2009 Página 37 OCM Cadena Lubricada: Las cadenas OCM LUBRICADAS pueden llevar una excelente vida sin lubricación, entre 8 y 30 veces mayor que la cadena de rodillos estándar. La cadena LUBRICADA, se fabrica con casquillos de metal sinterizado impregnados con aceite de alta calidad y ejes niquelados. Como la cadena LUBRICADA no necesita lubricación, es apropiada para aplicaciones dónde la lubricación no es práctica o posible. Todas las dimensiones principales son las mismas de la cadena de rodillos estándar. La cadena LUBRICADA, puede reemplazar de forma inmediata a la cadena de rodillos ANSI estándar. La temperatura de funcionamiento debe estar entre -10°C(14°F) y + 70°C(160°F). La velocidad de operación debe mantenerse en 150m(490pies)por minuto. La cadena LUBICADA, tipo SEB tiene en su parte posterior casquillos sinterizados con fuertes eslabones. Comparado con el tipo SER, los casquillos del tipo SEB son más grandes y tienen más aceite impregnado. El tipo SEB puede durar más tiempo sin lubricación que el tipo SER. Esta cadena puede trabajar con piñones estándar.

- 38. DISEÑO MECANICO VERANO 2009 Página 38 La cadena LUBICADA, tipo SER tiene los casquillos paralelos con los rodillos y fuertes eslabones. La cadena tipo SER, permite un engranaje uniforme con el piñón. Esta cadena puede trabajar con piñón.

- 39. DISEÑO MECANICO VERANO 2009 Página 39 La pequeña cadena transportadora LUBRICADA, tiene casquillos rectos sinterizados impregnados con aceite de alta calidad y fuertes rodillos. Esta cadena puede reemplazar a la cadena transportadora estándar y trabajar con piñones estándar. La fuerza de la pequeña cadena transportadora LUBRICADA, es más baja que el del tipo SER, SEB y la cadena de acero estándar. OCM Cadena Lubricada = Series BS/DIN de cadena de propia Lubricación. La cadena OCM lubricada, al ser de propia lubricación, ofrece una excelente vida de uso, de 8 a 30 veces superior a las cadenas de rodillos estándar. Hay disponibles cadenas lubricadas ANSI (norma Americana) y BS/DIN (norma Europea). La cadena lubricada es intercambiable con cadena estándar de rodillos ANSI Y BS/DIN. Para prevenir la corrosión, los pasadores están bañados en níquel y las placas de los eslabones son ennegrecidos. La temperatura operativa está dentro de un margen de -100C (14°F) A 1500C (302 °F). La velocidad operativa debe ser mantenida por debajo de 150m (490 pies) por minuto. VENTAJAS: La cadena lubricada puede ser usada donde la propia lubricación está prohibida o con productos que no deberían ser contaminados. La no lubricación hace un entorno limpio. Los costes de mantenimiento se reducen.

- 40. DISEÑO MECANICO VERANO 2009 Página 40 La resistencia al calor está por encima de los 150'C. OCM Cadenas de Mallas Juntas Serie BL Es la Cadena de Mallas Juntas de gran rendimiento. Tiene el contorno y el paso, del eslabón, equivalente a la cadena de rodillos estándar ANSI, excepto el espesor de malla que es el del inmediato superior de la cadena de rodillos estándar ANSI.

- 41. DISEÑO MECANICO VERANO 2009 Página 41

- 42. DISEÑO MECANICO VERANO 2009 Página 42 OCM Cadenas Especiales

- 43. DISEÑO MECANICO VERANO 2009 Página 43 6.4.1 LONGITUD DE UNA CADENA Este paso será necesario para las nuevas cadenas instaladas (en cuyo caso seria conveniente cambiar también los piñones y el plato que mas se utilice). Para detectar que una cadena debe sustituirse, es necesario comprobar su elongación, lo que se puede hacer con una herramienta especial (Rolhoff comercializa una) o directamente comparándola con una cadena nueva. Si la cadena antigua es mas larga que la nueva (a igualdad de eslabones) en un par de eslabones o tres, será necesario cambiarla. Retiramos la cadena antigua con el troncha cadenas o si tiene eslabon rápido, directamente con la mano. Cambiamos al plato pequeño y piñón pequeño sin la cadena. Tomamos la cadena nueva y la pasamos por el cambio, los piñones y los platos, sujetando un extremo con un radio doblado en forma de U o de W, como en la figura. Ahora solo es cuestión de ir juntándola hasta empezar a tensar el cambio trasero y separar la cadena de la roldana superior del cambio aproximadamente medio centímetro. Ahora quitamos los eslabones sobrantes y cerramos la cadena, bien con el troncha o con el eslabon rápido, si lo tiene. Hay algunas cadenas que tienen un eslabon maestro que debe ser el que se utilice para hacer el montaje. Se diferencia porque el pasador que debe usarse es de diferente color que los demás. Utiliza siempre ese pasador para desmontar la cadena. Si no tenemos montada ninguna combinación extraña de platos/piñones, esto bastaría para tener la cadena a la longitud adecuada. Podemos comprobarlo cambiando al plato grande y al piñón grande. Esta es una combinación que nunca deberíamos usar, pero que debe permitir el paso de la cadena (el cambio trasero estará súper extendido, pero no pasa nada). En caso de habernos quedado cortos repetiremos los pasos anteriores añadiendo un eslabón. La cadena de rodillos de acero de precisión Renold es un medio altamente eficiente y versátil para la transmisión de potencia mecánica que, en el campo de las aplicaciones industriales, casi ha desbancado completamente a todos los demás tipos de cadena previamente utilizadas.

- 44. DISEÑO MECANICO VERANO 2009 Página 44 La ilustración siguiente muestra los componentes del eslabón exterior e interior de una cadena de rodillos Renold. Despiece de la cadena Como se ilustra, la cadena de rodillos de acero de precisión Renold consta de una serie de cojinetes lisos acoplados de forma precisa mediante placas de eslabones de conexión. Cada cojinete consta de un pasador y un casquillo sobre el cual gira el rodillo de la cadena. El pasador y el casquillo están endurecidos para permitir la articulación bajo altas presiones, y para soportar las presiones de transporte de carga y la acción de transmisión impartida mediante los rodillos. Todas las cadenas están clasificadas según el paso (la distancia entre los centros de los pasadores de cojinete adyacentes), el diámetro de los rodillos y la anchura entre las placas interiores. En su conjunto estas dimensiones se conocen como las dimensiones de engranaje, dado que determinan la forma y anchura de los dientes de la rueda dentada. Se dispone de ambas gamas de cadena, europea (BS) y ANSI, en formas de cadena de casquillo y doble paso. El doble paso es principalmente otra forma de cadena transportadora que utiliza las partes redondas de una cadena estándar, pero con el doble de paso. La cadena de casquillo es simplemente una cadena de rodillos sin un rodillo y también es la única configuración de diseño posible en todas las cadenas de paso muy pequeño, como de paso de 4 mm y ANSI 25 o ¼ de pulgada. La cadena de casquillo se utiliza para aplicaciones con carga ligera o con las que requieran sólo tracción directa.

- 45. DISEÑO MECANICO VERANO 2009 Página 45 La cadena moderna tiene características incorporadas que permiten enfrentarse a aplicaciones exigentes con facilidad. Entre ellas se incluye una resistencia elevada al desgaste y la fatiga y una eficiencia de transmisión de aproximadamente un 98%. En la actualidad, la cadena también se fabrica en múltiples tramos unidos mediante un pasador común, proporcionando un mayor alcance para una mayor transmisión de potencia en un espacio restringido. La gama de productos disponibles en la actualidad con materiales alternativos, revestimientos especiales, innumerables variedades de accesorios, pasadores huecos y anti-flexión hacia atrás, por nombrar sólo unos cuantos, pone a su alcance la cartera más amplia de soluciones imaginable. En la actualidad, junto con las mejoras en los diferentes tipos de lubricantes aplicados en fábrica y una mejor comprensión de las técnicas de aplicación, los diseñadores pueden determinar las especificaciones de la cadena de transmisión con absoluta confianza. 6.4.2 POTENCIA NOMINAL Dentro de las transmisiones flexibles, las transmisiones por cadenas son las más empleadas cuando se demanda grandes cargas en los accionamientos con alta eficiencia y sincronismo de velocidad en los elementos de rotación. Existe una amplia gama de tipos de cadenas donde se destacan de manera significativa las cadenas de rodillos, esto se debe a que son elementos altamente eficiente y versátil de transmisión de potencia. En el campo de las aplicaciones industriales este tipo de cadena ha sido empleado en contraposición a otras de su gama.

- 46. DISEÑO MECANICO VERANO 2009 Página 46 Para la transmisión de torque de una máquina motriz a una máquina conducida, existen al menos tres métodos muy utilizados: Transmisión con engranajes, correas flexibles de caucho reforzado y cadenas de rodillos. Dependiendo de la potencia, posición de los ejes, relación de transmisión, sincronía, distancia entre ejes y costo; se seleccionará el método a utilizar. Los pasos siguientes lo guiarán en la selección de una transmisión utilizando correas de sección trapecial y poleas acanaladas para conectar dos ejes. Al comienzo se requieren los siguientes datos: Potencia requerida en la máquina conducida [HP] Tipo de máquina motora y máquina conducida Velocidad de la máquina motora [rpm] Velocidad de la máquina conducida [rpm] Distancia tentativa entre ejes Debido a que las máquinas conducidas tienen formas particulares de funcionamiento, se deben prevenir fallas debidas a los golpes, vibraciones o tirones. De forma similar, las máquinas motoras tienen formas particulares de funcionamiento, algunas son más suaves que otras, o tienen un impulso inicial o un giro a tirones. Estas situaciones se consideran a través de un factor de servicio (C1) que aumenta la potencia a transmitir para obtener la potencia de diseño que considera las características de la máquina y el motor utilizado. En la tabla siguiente, escoja el motor utilizado y la máquina que más se asemeja a su diseño. Se obtiene así el factor C1, el cual se multiplica por la potencia a

- 47. DISEÑO MECANICO VERANO 2009 Página 47 transmitir, para obtener la potencia de diseño. Factor de servicio C1 para cadenas de norma BS Motores de funcionamiento suave Motores de funcionamiento medio impulsivo Motores de funcionamiento impulsivo Motores eléctricos Motores de combustión multicilíndricos Motores de combustión mono cilíndricos 6.4.3 SELECCIÓN DEL TAMAÑO DE LA RUEDA CATARINA Y LA DISTANCIA CENTRAL. Renold fabrica una completa gama de ruedas dentadas en existencias para cadenas según la Norma Británica con paso de hasta dos pulgadas. Se dispone a petición de otros tamaños de rueda entada, incluyendo las que tienen dimensiones según la Norma Americana. También se fabrican ruedas dentadas especiales bajo demanda, en formatos o materiales especiales, normalmente para adaptarse a una aplicación específica en situaciones de transmisión dura o difícil, por ejemplo: Ruedas dentadas con ejes Cubos soldados o extraíbles Pasadores de seguridad acoplados Ruedas dentadas de collar fabricadas con placas de cadena y secciones dentadas individuales para girar grandes tambores o plataformas. Ruedas dentadas combinadas (dos o más ruedas dentadas combinadas con diferentes tamaños de paso y números de dientes). Ruedas dentadas en dos o más secciones, es decir ruedas dentadas divididas o ruedas dentadas segmentadas.

- 48. DISEÑO MECANICO VERANO 2009 Página 48 Compatibilidad entre Rueda Dentada y Cadena La mayoría de transmisiones tienen un número impar de pasos en la cadena y, utilizando una rueda dentada de accionamiento con un número impar de dientes, se asegura una distribución del desgaste uniforme tanto en la cadena como en los dientes de la rueda dentada. Pueden utilizarse números pares de dientes tanto para el accionado como para las ruedas dentadas de accionamiento, pero la distribución del desgaste tanto en los dientes de la rueda dentada como en la cadena es deficiente.

- 49. DISEÑO MECANICO VERANO 2009 Página 49 Número de dientes El número máximo de dientes en cualquier rueda dentada de accionamiento no debería ser superior a 114. Este límite se debe al hecho de que para una elongación dada de la cadena debida al desgaste, el diámetro del paso de trabajo de la cadena en la rueda dentada aumenta en relación al diámetro de paso nominal, es decir, la cadena asume una posición más elevada en los dientes de la rueda dentada. El desgaste de cadena seguro permitido se considera que está en el orden de un 2% de elongación por encima de la longitud nominal. Una fórmula sencilla para determinar la elongación de cadena que puede tener una rueda dentada es 200/N, expresado como porcentaje, donde N es el número de dientes de la rueda dentada más grande del sistema de transmisión. Es una buena práctica que la suma de los dientes no sea inferior a 50 donde tanto el accionado como las ruedas dentadas de accionamiento se accionen mediante la misma cadena, por ejemplo en una transmisión con relación 1:1. Ambas ruedas dentadas deberían tener 25 dientes cada una.

- 50. DISEÑO MECANICO VERANO 2009 Página 50 Distancia central Para una duración en referencia al desgaste óptima, la distancia central entre dos ruedas dentadas debería normalmente encontrarse entre el margen de 30 a 50 veces el paso de la cadena. En propuestas de transmisión con distancias centrales inferiores a 30 pasos o superiores a 2 m, recomendaríamos hablar de los datos de la transmisión con nuestro personal técnico. La distancia central mínima a veces viene regida por el total de vueltas de cadena en la rueda dentada de accionamiento, siendo nuestra recomendación normal en esta circunstancia que no sea inferior a seis dientes en el acoplamiento con la cadena. La distancia central también depende de si se desea utilizar una cadena con un número par de pasos para evitar el uso de un eslabón acodado, una práctica que no se recomienda excepto en circunstancias especiales. Para una transmisión en el plano horizontal, la distancia central más corta posible debería utilizarse de forma coherente con la vuelta de cadena recomendada (máximo de seis dientes) en la rueda dentada de accionamiento. DENTADA FUNCIONAMIENTO SUAVE CHOQUES MODERADOS CHOQUES FUERTES Hasta 29T EN8 o EN9 EN8 o EN9 Acero suave

- 51. DISEÑO MECANICO VERANO 2009 Página 51 cementado o revenido y reforzado EN8 o EN9 30T y más Hierro Colado Acero suave o Meehanite Acero suave cementado o revenido y reforzado EN8 o EN9

- 52. DISEÑO MECANICO VERANO 2009 Página 52 6.4.4 SELECCIÓN, MONTAJE Y MANTENIMIENTO

- 53. DISEÑO MECANICO VERANO 2009 Página 53

- 54. DISEÑO MECANICO VERANO 2009 Página 54

- 55. DISEÑO MECANICO VERANO 2009 Página 55

- 56. DISEÑO MECANICO VERANO 2009 Página 56

- 57. DISEÑO MECANICO VERANO 2009 Página 57

- 58. DISEÑO MECANICO VERANO 2009 Página 58 6.5 CADENA DE DIENTE INVERTIDO (SILENCIOSA) En lugar de buje o rodillo esta cadena usa placas de transmisión con forma de dientes, colocadas alternadamente hacia adelante y hacia atrás, para hacer contacto con la rueda. La geometría de esta cadena reduce el efecto poligonal e incrementa la eficiencia, por arriba de 99%. Hay ligeras diferencias en los diseños de diferentes fabricantes, que no permiten unir tramos de una marca a tramos de otras, sin embargo, las cadenas denominadas SC, generalmente fabricadas bajo la norma ANSI 29.2, pueden trabajar con ruedas de diferentes fabricantes.

- 59. DISEÑO MECANICO VERANO 2009 Página 59 Para mantener la cadena en su posición, además de las placas de transmisión, las cadenas silenciosas llevan placas guía, que pueden ir en el interior de la cadena o en los extremos. Las ruedas dentadas deberán tener ranuras que correspondan con la colocación de las placas guía internas. La construcción de estas cadenas permite que se fabriquen en varios anchos, sin tener que recurrir a cadenas múltiples. Los modelos más comunes tienen paso que va desde 3/8" hasta 2" con anchos que pueden variar entre 3/4" y 3" para los pasos menores, y entre 3" y 6" para los pasos mayores. Debido a que los dientes de la rueda están en contacto únicamente con la mitad de las placas, es aconsejable que las ruedas tengan un número non de dientes para que en cada revolución los dientes entren en contacto con el grupo de placas alterno, promoviendo un desgaste más parejo en la rueda. Además de la cadena estándar, SC, existen otros diseños en los que el perfil de las placas de transmisión y los dientes de la rueda imitan el contacto de un piñón con una cremallera, permitiendo una transmisión de mayor capacidad, más suave, eficiente y silenciosa.

- 60. DISEÑO MECANICO VERANO 2009 Página 60 Como en la cadena de rodillos, es preferible que el número de eslabones de la cadena sea par, porque un número no hace necesarias placas escalonadas en el candado. Se han diseñado también pernos de diversas formas que promueven la suavidad y eficiencia de las transmisiones. 6.6 FALLAS EN LA CADENA DE RODILLOS

- 61. DISEÑO MECANICO VERANO 2009 Página 61

- 62. DISEÑO MECANICO VERANO 2009 Página 62 DESEMPEÑO En operación, una cadena es sometida a tensión en las placas laterales, esfuerzos de corte en los pernos y deslizamiento entre rodillos, bujes y pernos. La tensión es cíclica y tiene efectos en la cadena que dependen de la intensidad: el limite absoluto es la carga de ruptura; aproximadamente a un 65% de esta carga, para la mayoría de los materiales usados en cadenas de acero, se inicia el daño por deformación permanente; por debajo de este nivel, la cadena está sujeta a fatiga, entre menor sea la carga mayor será el número de ciclos de tensión y relajamiento que pueden soportar los componentes de la cadena; hay una carga, conocida como el limite de fatiga, por debajo de la cual no hay deterioro por fatiga pero la cadena sufre desgaste en las superficies de contacto entre el buje y el perno. Una cadena debe seleccionarse con límite de fatiga superior a las cargas de trabajo. De esta manera la falla será por desgaste, evitando fallas catastróficas por fatiga, deformación o fractura, que pueden dañar la máquina o causar lesiones. Además, el desgaste hace que la cadena se alargue, de manera que al medir la longitud total de la cadena podemos conocer el grado de desgaste y prever con tiempo la necesidad de reemplazarla. Los fabricantes de cadena presentan la información de selección en gráficas o cuadros, que toman en cuenta el limite de fatiga en las placas laterales, un limite similar para bujes y rodillos, y la velocidad que provocaría la pérdida de la película lubricante y, por ello, daños al perno por roce directo con el buje.