Tecnología de membranas para procesamiento de gas natural

- 1. INGENIERIA AMBIENTAL CAPÍTULO N° 14: TECNOLOGÍAS DE CONTROL Se han desarrollado numerosas tecnologías para controlar, atenuar y reducir la producción de contaminantes en la industria y su emisión al ambiente. Algunas de estas tecnologías usan procesos conocidos en otros sistemas de tratamientos, como es el caso de la tecnología de membranas por Ósmosis Inversa, que se dio a conocer en la década de 1970 como un eficaz medio de tratar aguas duras mediante la separación selectiva de iones. La Investigación y Desarrollo en el campo de las membranas ha llevado a encontrar soluciones cada vez más fáciles a los problemas de contaminación en la industria.El tema que sigue es un caso real sobre una planta de tratamiento de gas natural que separa el CO2 contenido en el gas. Generalmente esta separación se llevaba a cabo en plantas químicas que usaban aminas, pero luego de revisar las tecnologías existentes se optó por usar la de membranas. El artículo es “Membranes provide cost-effective natural gas processing” aparecido en la revista Hydrocarbon Processing. PROCESAMIENTO DE GAS NATURAL MEDIANTE EL USO DE MEMBRANAS Debido a sus bajos costos operativos, su costo de inversión y la pequeña pérdida de productos, las membranas han demostrado ser una alternativa rentable al tratamiento con aminas en el procesamiento del gas natural. Luego de adquirir e instalar una planta de membranas para eliminar el CO2, presente en el gas natural, ésta planta operó aún mejor en todas las áreas, incluyendo: • Pérdida total del producto: 4% en los 15 meses que tiene operando. • Los costos de capital y costos operativos para la planta de membranas son menores que los costos correspondientes a la planta de amina/glicol. • Se ha demostrado continuamente la flexibilidad del sistema de membranas a medida que las condiciones de procesamiento del gas de alimentación de gas varían y se amplía la planta. • La planta de membranas ha procesado gas natural de manera consistente para alcanzar o exceder todas las especificaciones del producto, incluyendo el contenido de CO2. • La reducción del contenido de agua a menos de 1lb/MMSCF es significantemente mejor que la obtenida con la mayoría de los deshidratadores. • La inactividad de la planta de membranas ha sido de solo 0.2%. En comparación, el periodo de inactividad de 2 plantas de amina que procesan el mismo gas natural ha sido de más del 2%. Bases de diseño. La planta requería de una gran flexibilidad para proveer un procesamiento eficiente sobre un amplio rango de niveles de producción de gas natural. La especificación de la planta se basó en el procesamiento de 30 MMSCFD de gas natural que contenía 11% de CO2. El producto debería contener menos de 2% de CO2 y 4 lb H2O/MMSCF. Asimismo la planta debía operar a niveles tan bajos como 10 ó 5 MMSCFD. Las bases del diseño de la planta fueron: Tabla Nº 1. Bases de diseño 1 Condiciones iniciales del gas natural Presión, Puig 925 Temperatura, ºF 95 Composición, % volumen CO2 11.0 Metano 86.4 Etano 2.0 Nitrógeno 0.6 Vapor de agua, lb/MMSCF < 4.0 Flujo, MMSCFD 30 2 Flujo mínimo, MMSCFD 5 3 Requerimientos del gas para vender CO2 < 2.0 Contenido de vapor de agua < 4.0 NOTA: MMSCFD = Millones de pies cúbicos estándar por día Antes de la instalación de la planta de procesamiento, el gas deshidratado era vendido directamente al operador del gasoducto con un cargo basado en el contenido del gas CO2. La planta de tratamiento permitirá la purificación del gas para alcanzar las especificaciones de CO2 y vapor de agua. Criterios de selección de la planta. Para construir la planta se recibieron primero 7 cotizaciones para 5 plantas amina/glicol y 2 sistemas de membranas. Las ofertas fueron evaluadas basadas en factores

- 2. económicos obvios tales como el capital y costos operativos. Sin embargo, otros factores jugaron un rol importante en el proceso de selección. Debido al gran número de pozos que alimentan a la planta, así como el deseo de ampliar la producción en el futuro, la habilidad para operar eficientemente con una capacidad reducida era una característica importante en la solución. Además, a medida que se hace disponible un nuevo pozo de producción, las condiciones iniciales de alimentación del gas natural pueden cambiar con el tiempo, requiriéndose que la planta de procesamiento maneje de manera eficiente diferentes niveles de CO2. Los planes también incluyen la potencial expansión de las instalaciones de procesamiento de gas para que manejen hasta 45 MMSCFD en el lapso de un año. El plan incluía instalar la planta dentro de los límites de la instalación de producción central ya existente, haciendo del espacio un item que se valore. Un diseño compacto que cumpla los requerimientos de espacio podría prevenir gastos significativos para las tuberías y cambios en el diseño de la planta. Además, la mano de obra operativa era limitada. Una planta de procesamiento que es fácil de operar y mantener proporciona una ventaja significativa sobre la que requiere un personal muy grande. Selección de la tecnología de membranas. Luego de revisar los requerimientos de procesamiento y evaluar las ofertas, se decidió instalar el sistema de membranas. Este sistema proporcionó una ventaja clara sobre las otras alternativas basadas en el criterio de selección que se señaló anteriormente. A pesar de los beneficios del proceso, el precio de la planta de membranas tuvo que ser competitivo: el capital requerido para la planta de membranas se podía comparar con el de una nueva planta aminas. Para cuantificar los costos operativos asociados con las plantas propuestas, se proporcionó el acceso a los registros detallados del gas procesado por varias plantas de amina. Los comunicados mensuales de los procesos de estas plantas fueron usados como una base para definir costos operativos para las platas amina/glicol. Se combinó la información del fabricante de la planta de membranas, el feedback de otros operadores con sistema de membranas y plantas de operación para determinar los costos operativos de la esta planta. En la Tabla Nº1 se encuentran los estimados de costo operativo mas la operación de las plantas amina/glicol y las plantas de membranas. Los costos operativos del sistema de membranas no fueron más altos que los de la tecnología ‘estándar’. Así, la tecnología de membranas superó los dos mayores obstáculos económicos: el capital competitivo y los costos operativos, permitiendo que otros factores operativos hagan que sea fácil optar por la planta de membranas. Tabla Nº 2. Comparación de costos operativos Planta de Membranas vs. Planta de Amina/Glicol (Costos Operativos en US$) Costo Operativo Anual Costo Operativo Anual Nº Componente Planta de Membranas Planta de Amina/Glicol 1 Labor Superintendente de planta 50,000 50,000 Mano de obra de servicios - 35,000 Mano de obra de contratista - 50,000 2 Transporte/vehículos 15,300 25,000 3 Servicios Electricidad, comunicaciones, etc. 5,600 314,400 Tratamiento de agua - 14,400 4 Gas Combustible Rehervidor de Amina/Glicol - 693,00 Compresores, calentadores 450,000 - 5 Consumibles y otros Filtros, carbones, misceláneos 35,000 65,000 Mantenimiento de compresor 72,300 - Elementos de las membranas 306,000 - Pérdidas de hidrocarburos 503,700 54,800 Amina/glicol - 125,000 6 Costos operativos totales anuales 1’437,900 1’426,600 7 Costo operativo unitario, US$/MSCF 0.131 0.130 8 Bases de cálculo Capacidad de la planta: 30 MMSCFD Costo de la electricidad: 0.093 US$/kwh Costo del gas combustible: 2.00 US$/MSCF Consumo de combustible del reboiler de amina/glicol: 950 MSCFD 2

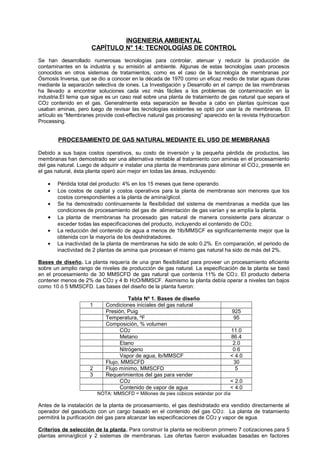

- 3. Consumo de combustible del compresor/calentador: 600 MSCFD Duración del filtro de membrana: 4 años Pérdida de HC en la planta de membranas: 2,5% Pérdida de HC en planta de amina/glicol: 0.25% Se escogió la tecnología de membranas cuando se evaluaron los criterios de selección restantes. La planta de membranas permite un diseño modular que da una gran flexibilidad para manejar diferentes composiciones de alimentación de gas natural y un gran rango de flujo. Además, el sistema de membranas tiene la habilidad de operar a 5 MMSCFD sin afectar la operación de la planta. A medida que el flujo de carga o los requerimientos de eliminación de CO2 aumentan, se pone en funcionamiento más áreas con membranas. El sistema de membranas fue ofertada como una unidad paquete montada sobre una plataforma móvil. La operación del sistema es sencillo y solo requiere la atención del operador de planta en turno. Sin la necesidad de utilizar líquidos para el procesamiento de gas, la planta de membranas proporciona un sistema simple y compacto con muy bajo impacto ambiental. Finalmente, debido a su sistema modular, la planta de membranas podía ser suministrada en 2 plantas de 15 MMSCFD. Esto permitió postergar la inversión de una porción del capital hasta que la producción de gas permitiera usar la capacidad instalada total de 30 ó incluso subir hasta 45 MMSCFD. El sistema de membranas tiene la facilidad de instalar equipos a medida que aumenten las necesidades de procesamiento de gas reales. Principios y diseño del sistema de membranas. Las membranas de separación de gas trabajan bajo el principio de que algunos gases pasan con mayor facilidad y son más solubles en membranas poliméricas que otros gases. El vapor de agua y el CO2 son gases altamente permeables y pueden ser separados de moléculas de hidrocarburos más grandes en corrientes de gas natural. La fuerza para la separación en las membranas es la diferencia en las presiones parciales entre los lados de alta y baja presión de la membrana. De manera que cuando el gas de alimentación pasa por la membrana, los gases “rápidos” se filtran más fácilmente que los gases “lentos”. El proceso da un gas permeado que se colecta en baja presión y que tiene mayor concentración de CO2 y H2O que el gas de alimentación. El gas residual que se produce en el lado de alta presión es bajo en CO2 y H2O, produciendo un gas idóneo para su venta. La separación en la membrana es una función de la presión de alimentación, temperatura y composición del gas de alimentación, así como la de presión del gas ‘permeado’. Ninguna membrana funciona como un separador perfecto. Parte del metano en el gas de alimentación termina en la corriente ‘permeada’ de baja presión que tiene mayor concentración de CO2. En un sistema de membranas de una etapa y un paso, este metano se pierde si el gas ‘permeado’ no se puede consumir como combustible. En muchos casos, esta operación resulta en costos operativos más altos a causa de la pérdida del metano. Sin embargo, el metano de la corriente ‘permeada’ puede ser recuperado efectivamente usando un sistema de membranas de dos etapas. En este caso, la corriente ‘permeada’ se comprime y el gas rico en CO2 se procesa en la segunda etapa del sistema. El CO2 se remueve del sistema al mismo tiempo que la segunda etapa del sistema descarga el gas. El metano que se recupera se encuentra disponible en alta presión y puede ser reciclado a la primera etapa del sistema para una purificación final. Los sistemas de membrana de dos etapas proveen al operador diferentes alternativas para mejorar el trabajo con respecto a los cambios de la condiciones de procesamiento. Los ajustes en el área de la membrana y/o en las condiciones operativas de una o ambas etapas pueden mantener una calidad de gas consistente y una eficiencia operativa sobre un amplio rango de condiciones de operación. En la Figura Nº 1 se encuentra un diagrama de flujo del proceso y el balance de materia para un sistema de membranas de dos etapas (equipos con mayúsculas y fluidos con minúsculas): Antes de ser tratado, el gas de alimentación debe pasarse por un filtro tipo carbón activado para remover las trazas de contaminantes orgánicos que pueda tener. El sistema de membranas tiene un sistema de pre-tratamiento y 2 grupos de módulos que contienen los elementos (las membranas). Ambos grupos de módulos tienen un pre-tratamiento que proporciona la protección fundamental para las membranas, que consiste de un filtro coalescedor muy efectivo para remover contaminantes como arena, aceite lubricante e hidrocarburos o agua condensada. El filtro coalescedor limpia al gas de alimentación que viene del filtro de carbón y remueve cualquier polvo que pueda portar. Luego se hace pasar al gas de alimentación por el precalentador para que alcance la temperatura deseada por los módulos donde están las membranas. Figura Nº1: Diagrama de flujo y balance de materia (planta de membranas de 2 etapas) 3

- 4. Nº del fluido Nombre del fluido 1 Gas de alimentació n 2 Gas permeado 3 Gas a Ventas Flujo, MMSCFD 30.0 3.5 26.5 Presión, PSIG 925 5 910 Temperatura, ºF 86 94 95 Composición, MOL % (seco) Dióxido de carbono CO2 11.0 81.1 1.9 Metano CH4 86.3 18.7 95.2 Nitrógeno N2 0.6 0.1 0.6 Etano + C2H4+ 2.1 0.1 2.3 El gas de alimentación entra caliente a los módulos para su procesamiento. La primera etapa, para una planta de 15 MMSCFD de capacidad, consiste de un patín prearmado que tiene 6 filas acomodadas en una configuración paralela. Cada fila tiene 5 módulos de membranas. Por lo tanto, la primera etapa tiene 30 módulos. Es posible reducir la capacidad retirando a las filas en proporción adecuada. Así se baja la capacidad de operación de 30 a 5 módulos en variaciones fáciles de llevar a cabo en forma paralela a la disponibilidad de producción de gas de los pozos. El diseño modular permite la reducción del área de filtración, fila por fila, para que se obtenga el contenido de CO2 y los requerimientos de recuperación de hidrocarburos en el producto que va a ir a la venta. La segunda etapa tiene una configuración similar, pero con módulos de menor capacidad, para que exista una relación de operación adecuada, teniéndose en consideración que el gas filtrado va a la entrada de la primera etapa. Instalación del Sistema de membranas. La planta se instaló dentro de una gran fábrica ya existente. Debido a que requería poco espacio, se pudo instalar fácilmente. El área total de la planta es de 150 x 200 pies. Una vez que se tuvo todo preparado, la instalación total tomó 11 días con un equipo de 9 1 3 2 PermeadoCOMPRESOR Gas de alimentación Líquidos MEMBRANA Etapa 1 Reciclo PRECALENTADOR FILTRO 4 Líquidos FILTRO Gas a ventas MEMBRANA Etapa 2

- 5. personas. En la mayor parte del primer día se instaló el patín prearmado sobre una superficie de concreto que se había preparado con anterioridad. A pesar de que esto no es necesario, es una buena opción ya que provee un ambiente de trabajo limpio y seguro. Los siguientes 8 días fueron para instalar la red de tuberías de la planta. En ese mismo momento también se estaba construyendo la terminal de tres líneas de transmisión de gas para proporcionar gas de alimentación a la planta. Una vez que se completó la instalación mecánica, se requirió de tres días para instalar todos los módulos. Además del pre tratamiento que viene con el sistema de membranas, se instalaron equipos adicionales para la filtración del gas de alimentación y para el calentamiento del gas. Se instalaron también filtros de coalescencia de flujo invertido antes de las 2 etapas para evitar que entren, en las secciones de pre tratamiento de la planta, sustancias como aceites de compresores, productos químicos y partículas de las tuberías. A pesar que lo anterior no era necesario, se instalaron como una medida de seguridad adicional para mantener los contaminantes fuera del sistema y lejos de las membranas. Se instalaron también calentadores en línea, antes de la planta, lo largo de las líneas de transmisión de gas para asegurar una temperatura de gas de alimentación de 90ºF a 95ºF a lo largo del año. Se instalaron varias facilidades para hacer más fácil la operación de la planta y la recolección de información. Se tuvo que recolectar la mayor cantidad de información posible para efectuar una evaluación detallada del desempeño de la planta y verificar que el sistema de membranas era económico de operar. A la entrada y a la salida de cada etapa se instaló una instrumentación electrónica para monitorear la temperatura, presión y flujo. Se instaló también un cromatógrafo de gases para determinar la alimentación online y las composiciones de gas, haciendo que se facilite una operación eficiente y una respuesta rápida al cambio de las condiciones del gas de alimentación. A pesar que no se requería, se proporcionó un sistema de aire de instrumentos como una alternativa al sistema de gas de instrumentos para la operación de los instrumentos neumáticos y las válvulas de parada. Se instaló un sistema computarizado de recolección de información muy conveniente que ayudó a los operadores a recuperar con facilidad el estado de la planta y las condiciones de operación. Se construyó también un edificio para albergar a la planta. Se instaló un sistema generador de energía en caso de emergencia, que se haría cargo de la instrumentación eléctrica y mantendría la planta en funcionamiento en caso de que haya alguna interrupción eléctrica. Todo se instaló asumiendo que la capacidad de la planta se ampliaría, permitiendo su ampliación a un costo muy bajo. Estos gastos extras fueron de aproximadamente el 5% del total del costo de instalación de la planta. 9 meses después del arranque de la primera planta de 15 MMSCFD se instalaron dos plantas más de 15 MMSCFD cada una, haciendo que el total de capacidad de procesamiento instalado sea de 45 MMSCFD. Operación de la Planta. Desde el primer día de operación, la planta ha cumplido con las estrictas especificaciones del gasoducto para el gas de venta. El rendimiento se incrementó de un rango inicial de 4 hasta 16 o 17 MMSCFD dentro de los primeros cuatro meses de funcionamiento. A pesar que la calidad del gas de alimentación en el contenido de CO2 era de 11%, el contenido real se ha situado sólo un poco sobre el 8%. El contenido de CO2 en el gas de venta se ha mantenido constantemente debajo del 2% (el promedio hasta la fecha es de 1.91%), con un contenido de agua menor a 1lb/MMSCFD. La planta, incluso, ha operado con un contenido de CO2 en el gas saliente a ventas tan bajo como 1%. La capacidad flexible ha sido un factor de excelencia en la planta. A medida que el volumen de gas incrementa o disminuye, los módulos se pueden poner o sacar de operación para que el área de filtración de las membranas alcance los requerimientos de procesamiento. Cambiar el número de módulos es una labor simple que lo hace una sola persona. Por otro lado, es importante mantener una relación constante entre el gas de alimentación y el área total de las membranas. Si el área de las membranas es muy alto, el sistema permeará una mayor fracción de Metano para mantener dentro de especificación el contenido de CO2 en el gas de ventas; asimismo se requerirá una potencia de compresión en exceso para manejar el flujo permeado y, por último, se incrementarán las pérdidas de hidrocarburos. Si el área de las membranas es pequeña, resultará en un incremento en el contenido de CO2 en el gas para la venta. La mano de obra era una de las primeras preocupaciones. Esta es una de las ventajas de las membranas: no se requiere un personal operativo numeroso y sólo se optó por tener uno. Toda la planta, que actualmente opera a 31 MMSCFD tiene un hombre trabajando ocho horas al día, cinco días a la semana. Un operador de apoyo está disponible dos días a la semana. Desde su arranque la planta ha trabajado casi de manera continua. Sólo ha tenido 20 horas de parada programada y no programada en más de 14 meses de operación (menos del 0.2% de inactividad). La parada programada se usó para inspeccionar y cambiar los elementos del filtro coalescente y el carbón activado. Se examinó el carbón luego de 9 meses y aun tenía el 30% de su vida activa disponible. El set actual de filtros de coalescencia y carbón activado debería demostrar un año de vida. En todos los filtros 5

- 6. se instalaron manómetros diferenciales para monitorearlos y saber cuándo se necesita cambiarlos. Costos Operativos Reales. Luego de 15 meses se ha hecho una reevaluación de los costos operativos asociados con la operación de la planta. Como se muestra en la Tabla Nº 1, los costos operativos principales son el gas combustible para la compresión y calentamiento, perdidas de hidrocarburos y reemplazo de las membranas. La información recopilada de la operación de la planta verificó que la planta ha sido rentable y los costos operativos han sido menores de lo que se esperaba. El consumo de combustible dentro de la planta incluye los compresores interetapa, calentadores en línea antes de cada planta y antes de los módulos. El gas de alimentación crudo se usa como gas combustible a través de la planta. Desde la operación inicial, el consumo total del combustible de la planta promedia el 2.0% del volumen del gas de alimentación de entrada. El uso de combustible se puede disminuir al usar combustible de los permeados para las compresoras o los calentadores a gas. Sin embargo, fabricante sugiere que si se sigue usando gas de alimentación con menos CO2 y con significativamente menos contenido de agua, ésto debería prolongar el tiempo de vida de la compresora. Los HP requeridos para comprimir la corriente permeada para alimentar la segunda etapa era un gran problema en el proyecto. Una compresión excesiva es tan importante como la perdida de Metano si hablamos de la parte económica. El fabricante hizo una estimación teórica del volumen de permeado generado en las primeras etapas: un 27% del flujo de entrada. El volumen real de gas para compresión se promedia en 24%, principalmente debido al contenido reducido de CO2 en el gas de alimentación. La pérdida de hidrocarburo fue un parámetro operativo importante cuando se revisó la economía de la planta. Antes de aprobar la selección y compra de la planta de membranas, la Dirección requirió de una garantía en la pérdida máxima permisible de hidrocarburos. El diseño de las dos etapas redujo drásticamente las pérdidas de hidrocarburo, pero este valor continúa jugando un factor fundamental en la economía del proceso. El fabricante del sistema de membranas dio una garantía que la perdida de hidrocarburos desde la alimentación hasta la venta de gas no sería más del 2,5%. La planta se ha desempeñado de manera consistente y mejor que este nivel. La perdida real tiene un promedio de 2.06% desde que la planta empezó a operar, para rangos de alimentación de 4 a 31 MMSCFD. También se anticipa que los gastos operativos para reemplazar las membranas será menor que el estimado original. La capacidad de la planta es mayor que la diseñada, requiriendo el funcionamiento de aproximadamente el 75% del área de membranas instaladas. Esto hace una reducción directa del 25% en el gasto operativo anual para los elementos de reemplazo. Pruebas hechas en varios elementos luego de 9 meses de funcionamiento indican que no hay pérdida en el rendimiento. Hasta la fecha el sistema se ha desempeñado de manera consistente sin ninguna razón para esperar ninguna disminución en la vida útil de las membranas comparando con los estimados originales. Los valores observados del uso de combustible y pérdida de hidrocarburos en los costos operativos en la Tabla Nº 2 resultan en costos operativos reales de US$ 0.116/MSCFD. Esto representa una reducción del 11% en relación a los estimados originales de la planta de aminas y de la planta de membranas. Traducido de “Hydrocarbon Processing” Ingeniería Ambiental Dr. J. Cabezas 6

- 7. se instalaron manómetros diferenciales para monitorearlos y saber cuándo se necesita cambiarlos. Costos Operativos Reales. Luego de 15 meses se ha hecho una reevaluación de los costos operativos asociados con la operación de la planta. Como se muestra en la Tabla Nº 1, los costos operativos principales son el gas combustible para la compresión y calentamiento, perdidas de hidrocarburos y reemplazo de las membranas. La información recopilada de la operación de la planta verificó que la planta ha sido rentable y los costos operativos han sido menores de lo que se esperaba. El consumo de combustible dentro de la planta incluye los compresores interetapa, calentadores en línea antes de cada planta y antes de los módulos. El gas de alimentación crudo se usa como gas combustible a través de la planta. Desde la operación inicial, el consumo total del combustible de la planta promedia el 2.0% del volumen del gas de alimentación de entrada. El uso de combustible se puede disminuir al usar combustible de los permeados para las compresoras o los calentadores a gas. Sin embargo, fabricante sugiere que si se sigue usando gas de alimentación con menos CO2 y con significativamente menos contenido de agua, ésto debería prolongar el tiempo de vida de la compresora. Los HP requeridos para comprimir la corriente permeada para alimentar la segunda etapa era un gran problema en el proyecto. Una compresión excesiva es tan importante como la perdida de Metano si hablamos de la parte económica. El fabricante hizo una estimación teórica del volumen de permeado generado en las primeras etapas: un 27% del flujo de entrada. El volumen real de gas para compresión se promedia en 24%, principalmente debido al contenido reducido de CO2 en el gas de alimentación. La pérdida de hidrocarburo fue un parámetro operativo importante cuando se revisó la economía de la planta. Antes de aprobar la selección y compra de la planta de membranas, la Dirección requirió de una garantía en la pérdida máxima permisible de hidrocarburos. El diseño de las dos etapas redujo drásticamente las pérdidas de hidrocarburo, pero este valor continúa jugando un factor fundamental en la economía del proceso. El fabricante del sistema de membranas dio una garantía que la perdida de hidrocarburos desde la alimentación hasta la venta de gas no sería más del 2,5%. La planta se ha desempeñado de manera consistente y mejor que este nivel. La perdida real tiene un promedio de 2.06% desde que la planta empezó a operar, para rangos de alimentación de 4 a 31 MMSCFD. También se anticipa que los gastos operativos para reemplazar las membranas será menor que el estimado original. La capacidad de la planta es mayor que la diseñada, requiriendo el funcionamiento de aproximadamente el 75% del área de membranas instaladas. Esto hace una reducción directa del 25% en el gasto operativo anual para los elementos de reemplazo. Pruebas hechas en varios elementos luego de 9 meses de funcionamiento indican que no hay pérdida en el rendimiento. Hasta la fecha el sistema se ha desempeñado de manera consistente sin ninguna razón para esperar ninguna disminución en la vida útil de las membranas comparando con los estimados originales. Los valores observados del uso de combustible y pérdida de hidrocarburos en los costos operativos en la Tabla Nº 2 resultan en costos operativos reales de US$ 0.116/MSCFD. Esto representa una reducción del 11% en relación a los estimados originales de la planta de aminas y de la planta de membranas. Traducido de “Hydrocarbon Processing” Ingeniería Ambiental Dr. J. Cabezas 6