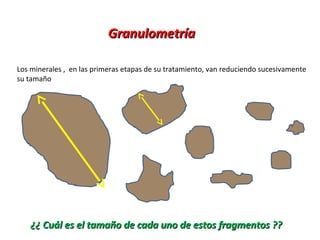

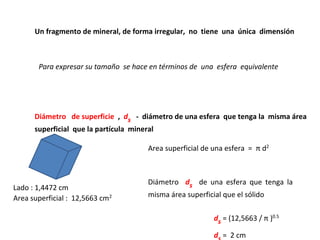

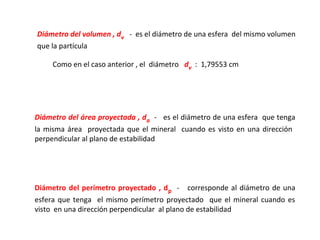

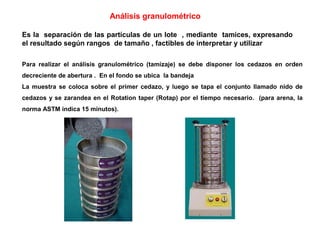

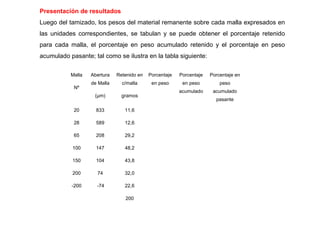

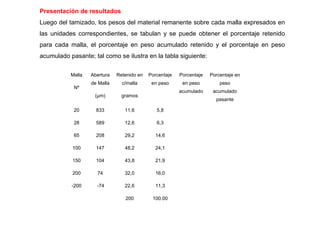

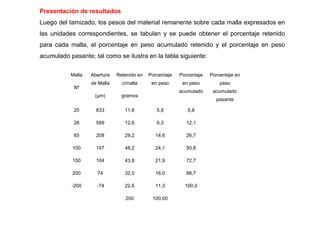

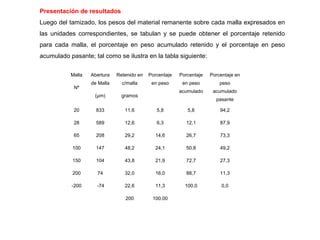

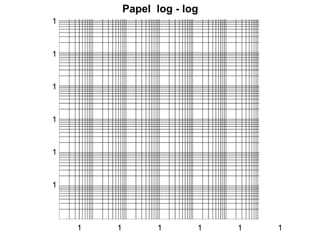

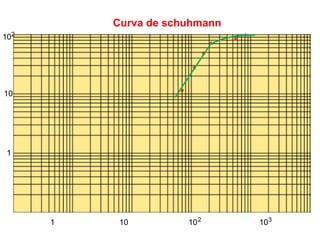

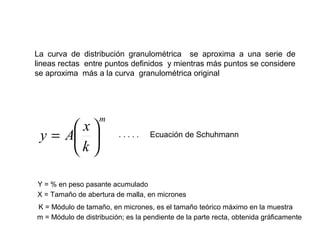

El documento trata sobre la granulometría y análisis granulométrico de minerales. Explica que existen diferentes diámetros para expresar el tamaño de una partícula mineral como el diámetro de superficie, volumen, área proyectada, etc. También describe cómo se realiza un análisis granulométrico usando tamices calibrados y cómo se presentan los resultados en una tabla con porcentajes retenidos y acumulados. Además, introduce curvas como la de Schuhmann para aproximar la distribución granulomé

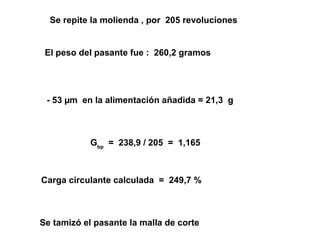

![49,1

WI = ---------------------------------------------------------

P10,23 Gbp0,82 [( 10 /√P 80 ) –( 10 / √F 80 ) ]

P1 es la abertura de la malla de corte empleada, en micrones

Gbp es la moliendabilidad en el molino de bolas y es el peso en

gramos del pasante producido por cada revolución](https://image.slidesharecdn.com/2-clasen2-130414150653-phpapp02/85/2-clase-n-2-35-320.jpg)

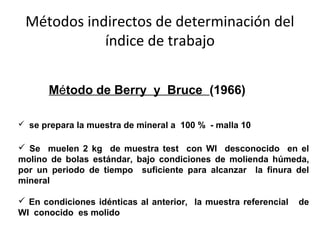

![ Ambas muestras se tamizan para hallar el P80 y el F80

La cantidad de energía consumida en ambos casos será similar

debido a que se han usado parámetros idénticos (porcentaje de

sólidos, carga de bolas, rpm, tiempo, etc.)

Entonces, aplicando la Ley de Bond

W test = [WI (( 10 / √P80) – ( 10 / √F80))] test

W refer. = [WI (( 10 / √P80) – ( 10 / √F80))]ref](https://image.slidesharecdn.com/2-clasen2-130414150653-phpapp02/85/2-clase-n-2-43-320.jpg)

![ Luego :

[( 10 / √P80) – ( 10 / √F80)]ref

WI test = WI

ref.

[( 10 / √P80) – ( 10 / √F80)] test](https://image.slidesharecdn.com/2-clasen2-130414150653-phpapp02/85/2-clase-n-2-44-320.jpg)