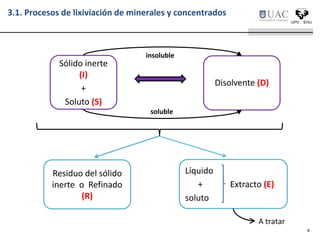

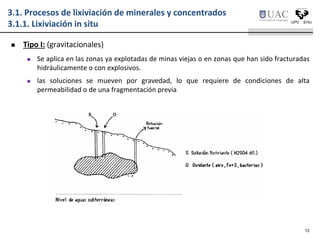

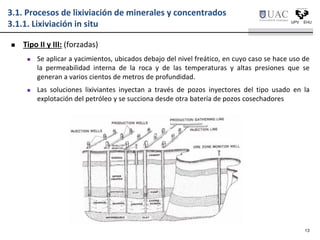

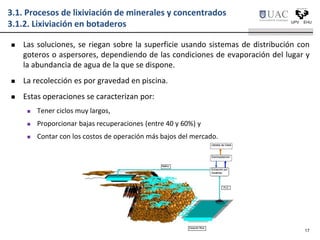

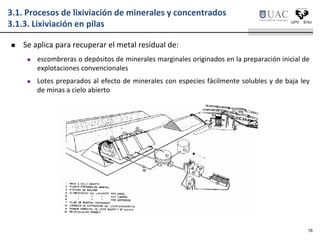

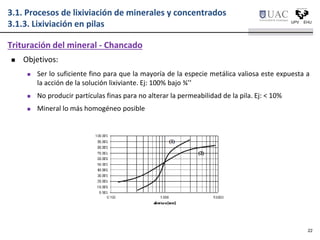

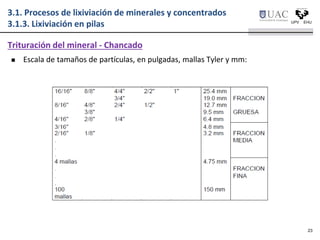

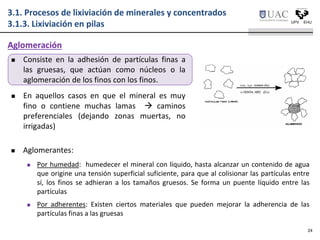

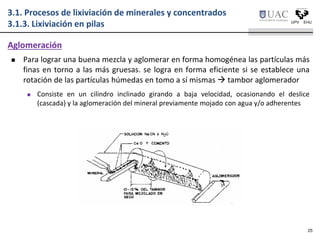

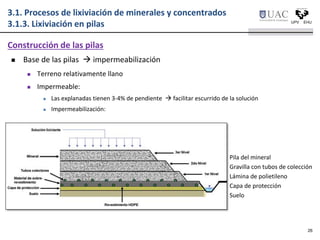

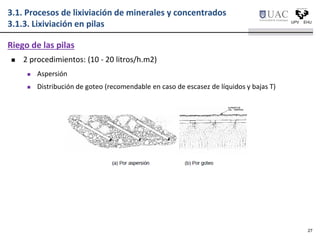

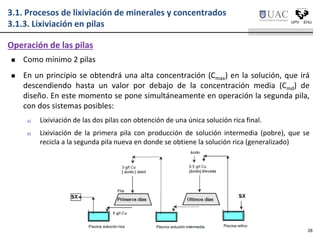

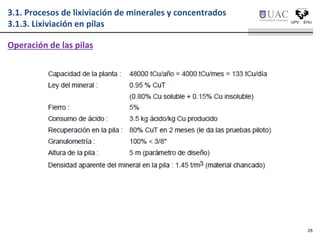

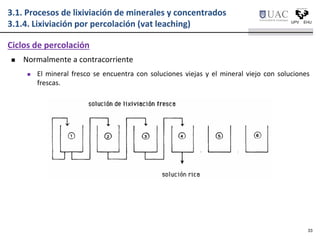

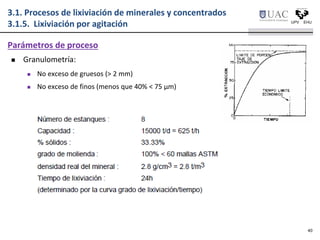

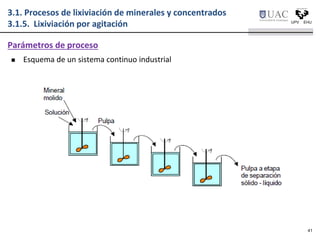

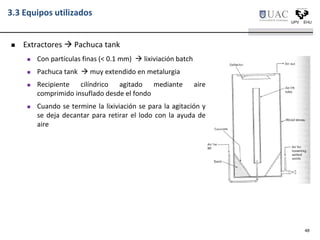

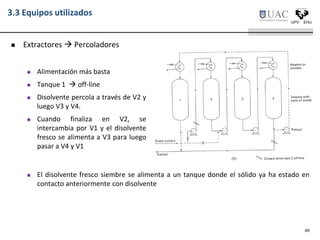

El documento trata sobre los procesos de lixiviación. Explica que la lixiviación consiste en eliminar componentes de un sólido transfiriéndolos a una fase líquida usando un disolvente adecuado. Describe diferentes métodos de lixiviación como la lixiviación in situ, en botaderos, en pilas, por percolación y por agitación. Explica los pasos y factores involucrados en cada método.

![3.3 Equipos utilizados

Lavadores (washing)

Lixiviación rápida

Pequeñas partículas son partículas muy solubles

Sólidos formados por reacciones químicas

50

Lavado: para reducir la [sol] del

líquido adherido al sólido

Espesadores por gravedad Hidrociclones](https://image.slidesharecdn.com/3-221127205435-0c904c35/85/3-Lixiviacion-pdf-50-320.jpg)