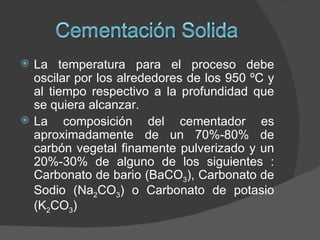

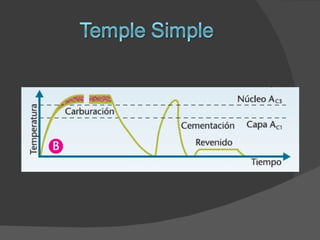

La cementación es un tratamiento termoquímico que enriquece la capa superficial de una pieza de acero con carbono u otros elementos para mejorar sus propiedades mecánicas. Existen tres procesos principales de cementación: cementación en sólido usando una mezcla de cementante, cementación líquida en baños de sales, y cementación gaseosa usando gases hidrocarburos. La cementación endurece la superficie sin afectar el núcleo de la pieza y mejora su resistencia al desgaste y fatiga.