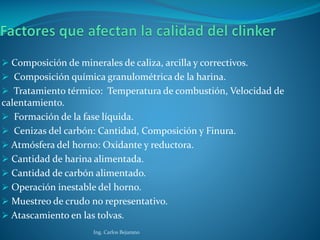

El documento describe el proceso de producción de cemento Portland, incluyendo la extracción y trituración de las materias primas de caliza y arcilla, la mezcla y molienda para formar una harina que se calienta a altas temperaturas para producir clinker, el cual se muele junto con yeso y adiciones para formar cemento que se empaca y almacena para su venta y uso en la construcción.