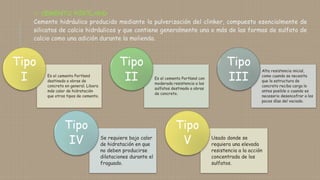

Este documento presenta información sobre el control de calidad en procesos químicos inorgánicos. Detalla los pasos en la fabricación de cemento, incluyendo la extracción de materias primas, molienda, horneado y envasado. También describe los tipos de cemento producidos por diferentes empresas en el Perú y los controles internos y oficiales realizados para garantizar la calidad.