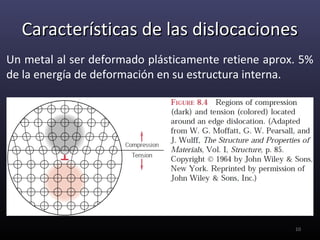

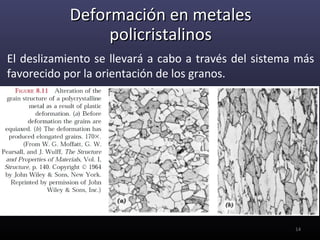

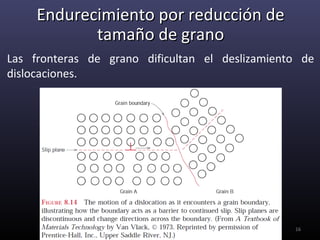

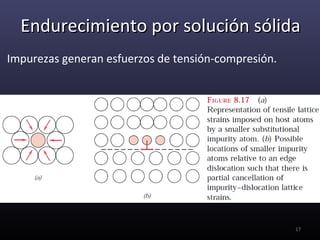

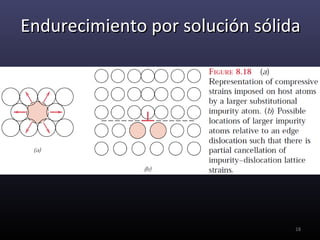

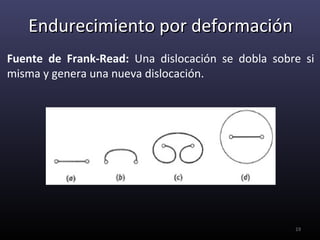

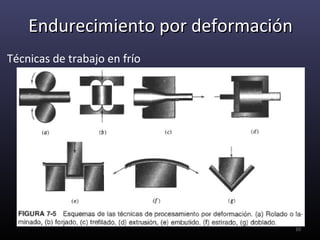

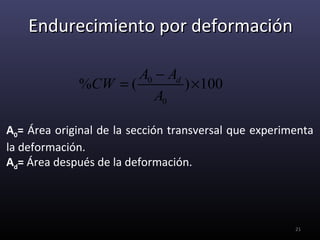

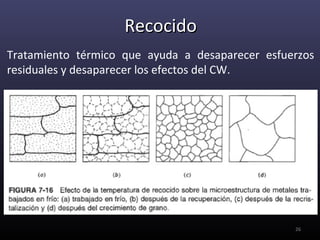

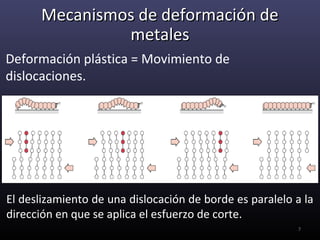

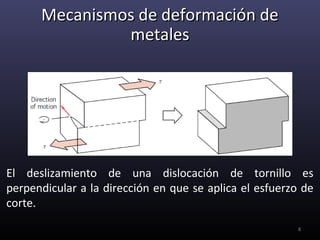

Este documento presenta un resumen sobre los mecanismos de deformación y endurecimiento en metales. Explica que la deformación plástica ocurre por el movimiento de dislocaciones en la estructura cristalina de los metales. Luego describe diferentes mecanismos de endurecimiento como la reducción del tamaño de grano, solución sólida, deformación y recocido. Finalmente, analiza los mecanismos de deformación en otros materiales como cerámicos, polímeros y elastómeros.

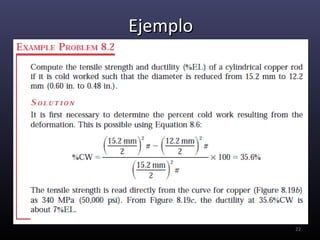

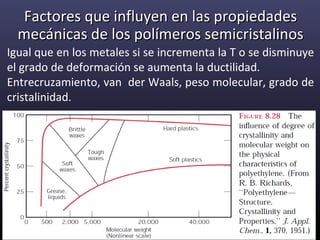

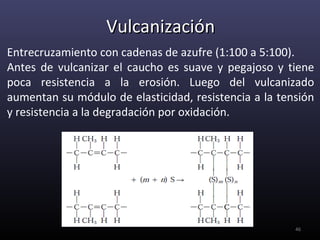

![Mecanismos de deformación de

Metales

Densidad de Dislocaciones: Distancia total de

las dislocaciones en una unidad de volumen o

número de dislocaciones que intersectan una

unidad de área de cualquier sección. [mm-2]

Metales = 103 a 109 mm-2

Cerámicos = 102 a 104 mm-2

Monocristal de silicio = 0.1 a 1 mm-2

9](https://image.slidesharecdn.com/deformacinymecanismosdeendurecimiento-120815113035-phpapp01/85/Deformacion-y-mecanismos-de-endurecimiento-9-320.jpg)