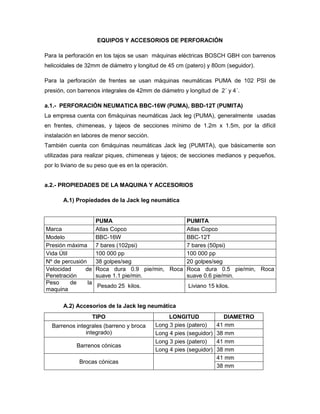

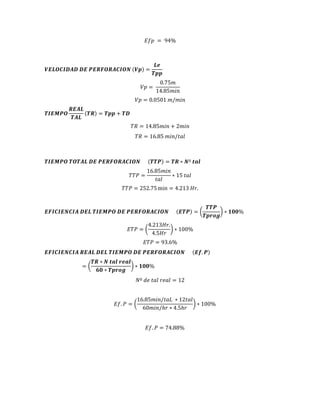

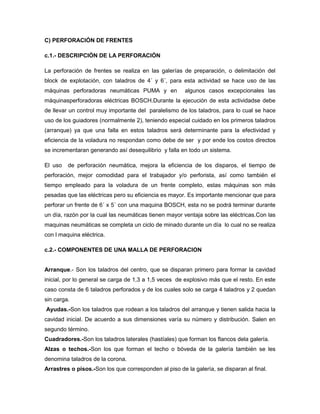

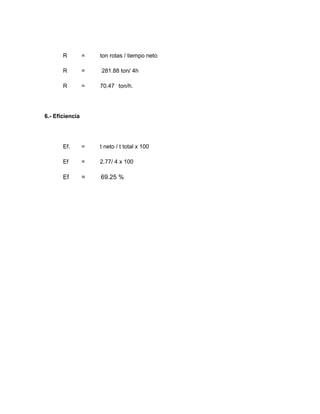

El documento describe los equipos y accesorios de perforación utilizados en la mina, incluyendo máquinas eléctricas y neumáticas para perforar tajos y frentes. También describe los procesos de perforación de tajos y frentes, incluyendo parámetros como la malla de perforación y cálculos de velocidad y eficiencia.