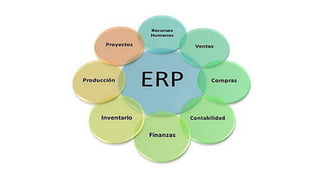

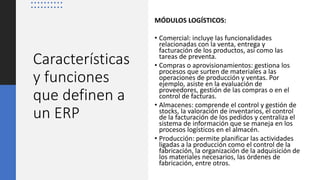

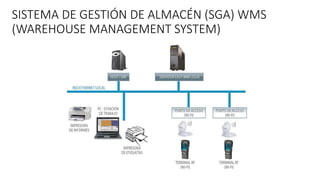

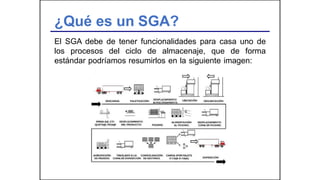

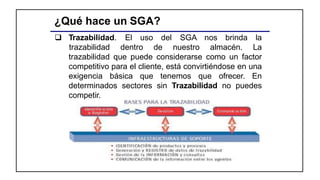

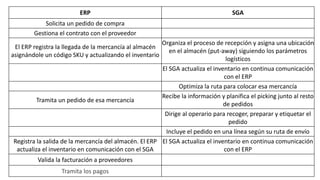

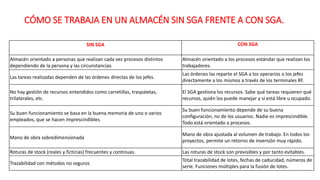

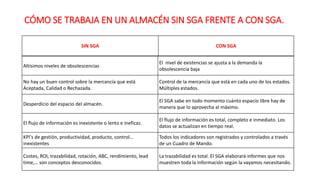

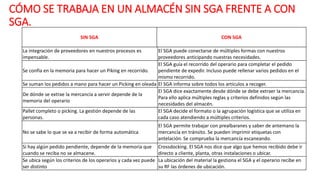

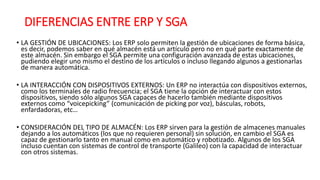

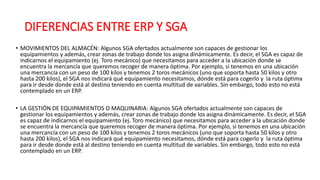

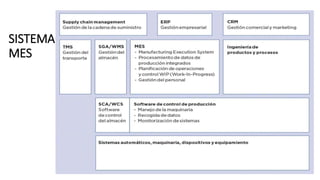

El documento describe los sistemas ERP y SGA, sus funciones y diferencias. Un ERP es un software de gestión empresarial integrado que organiza las distintas áreas de una empresa, mientras que un SGA se enfoca específicamente en la gestión del almacén, optimizando procesos como recepción, ubicación, preparación de pedidos y despacho. Un SGA ofrece un mayor grado de especialización en procesos logísticos que un módulo ERP.