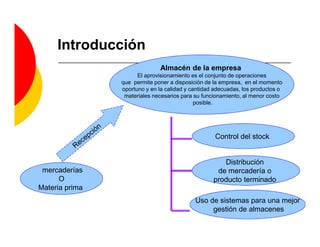

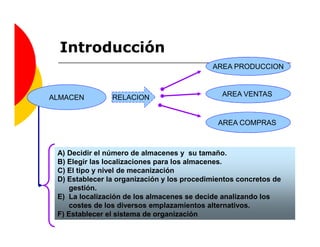

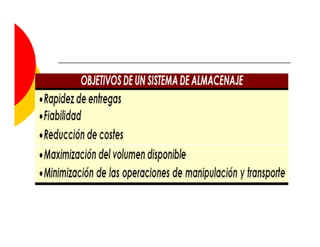

La gestión de almacenes es importante para reducir costos y mejorar la eficiencia. Un sistema de gestión de almacenes debe facilitar la recepción rápida de materiales, optimizar las ubicaciones de productos, y proporcionar herramientas para el seguimiento de actividades. La planificación y organización es crucial, incluyendo decisiones sobre el número, tamaño, ubicación y diseño de los almacenes.