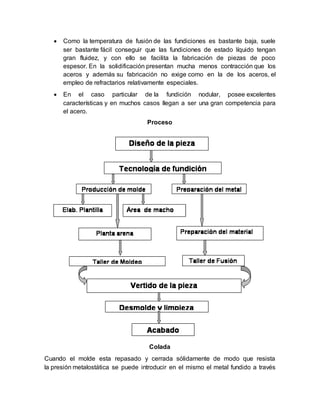

El documento habla sobre los procesos de fundición y moldeo. Explica que la fundición implica fundir un material y verterlo en un molde para solidificar la pieza. Luego clasifica los tipos de fundiciones según su microestructura y carbono. También describe las arenas de moldeo, sus tipos y preparación, así como los procesos de colada, vaciado y desmolde para obtener la pieza final.