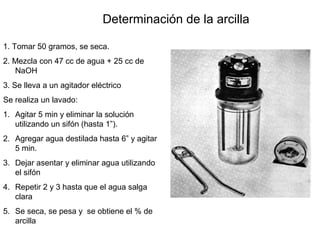

El documento describe los procesos y materiales empleados en la fundición, incluyendo la preparación de la arena de moldeo, los aglutinantes, aglomerantes y aditivos. Explica los tipos de arena según su composición, granulometría y aplicación, así como los ensayos realizados para evaluar sus propiedades como la humedad, permeabilidad y resistencia. El objetivo es obtener una arena con las características adecuadas para moldear piezas fundidas de manera eficiente.