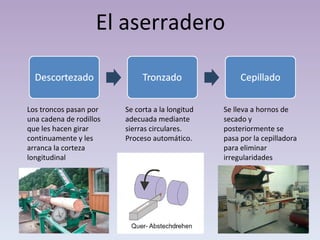

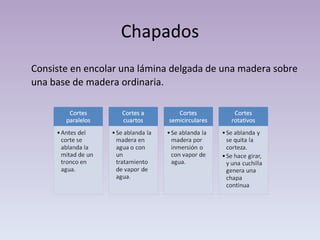

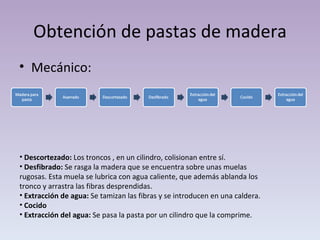

La madera es un recurso renovable formado por la celulosa, lignina y otras sustancias en los árboles. Existen maderas blandas como el pino y maderas duras como el roble. La madera se tala y procesa en aserraderos para producir tablones y otros productos como aglomerado, chapados y contrachapados, así como pastas de madera para papel.