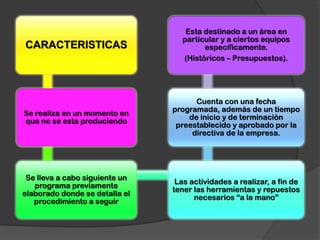

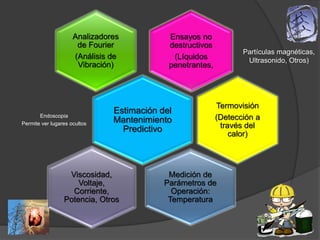

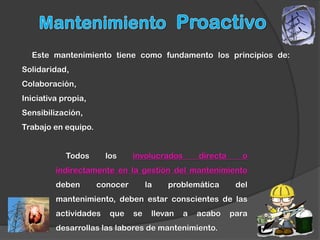

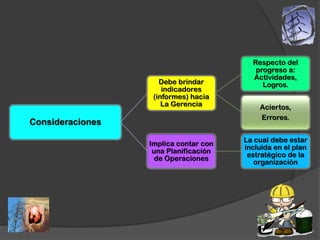

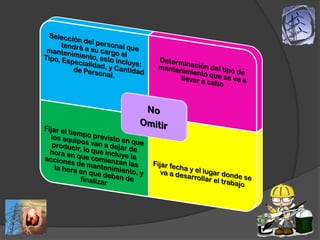

Este documento describe diferentes tipos de mantenimiento, como el mantenimiento correctivo, que ocurre después de una falla, el mantenimiento preventivo planificado, y el mantenimiento predictivo que monitorea la condición de la maquinaria. También discute los objetivos del mantenimiento como maximizar la vida útil de los equipos y minimizar costos. Además, enfatiza la importancia de la planificación, colaboración y mejora continua en la gestión del mantenimiento.