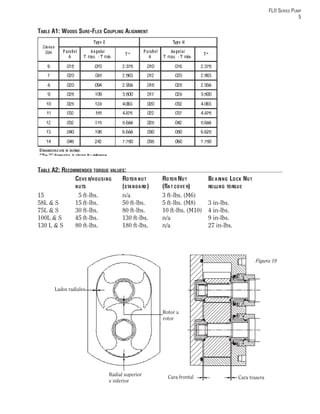

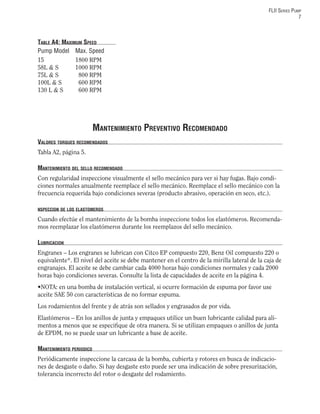

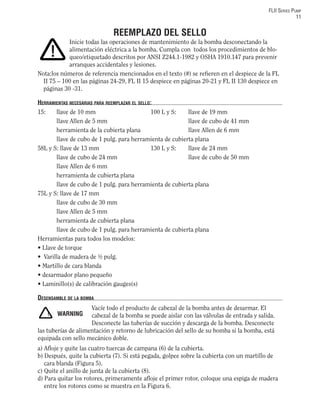

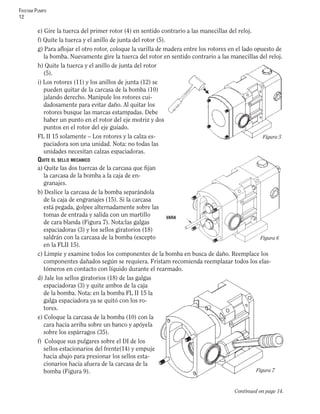

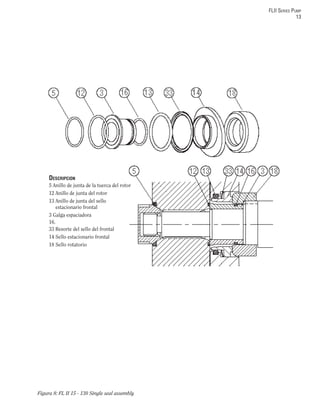

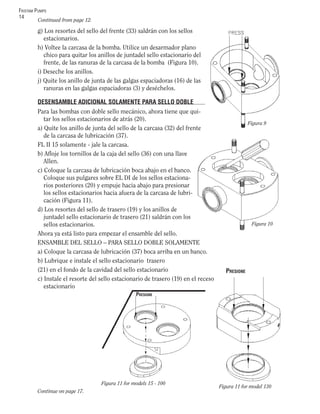

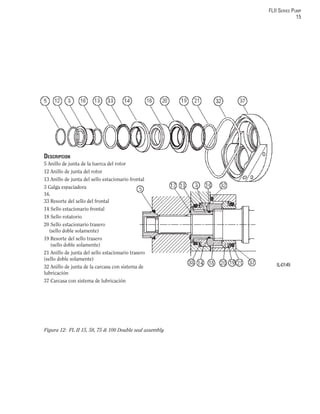

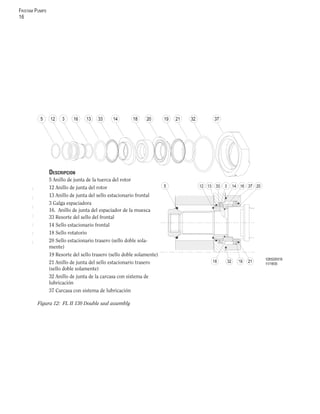

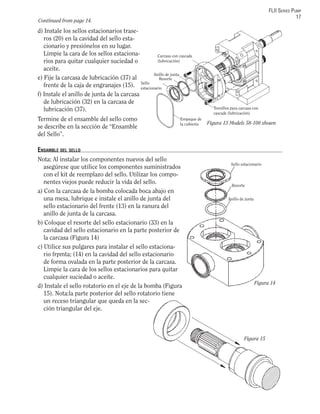

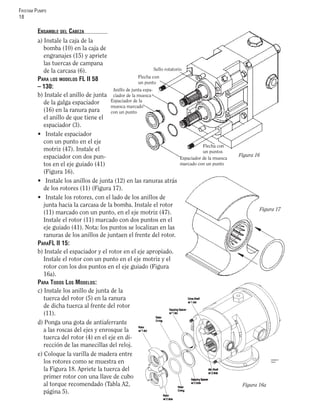

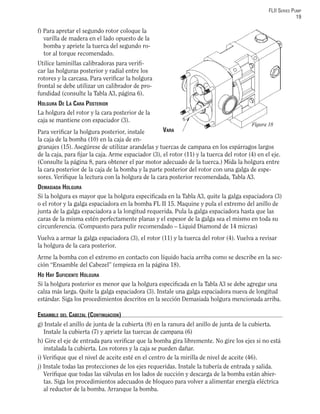

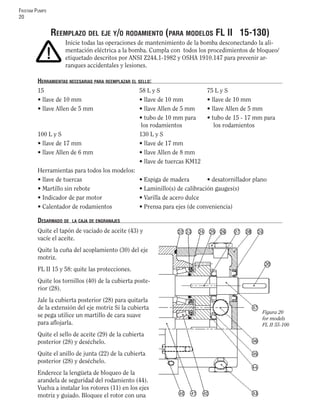

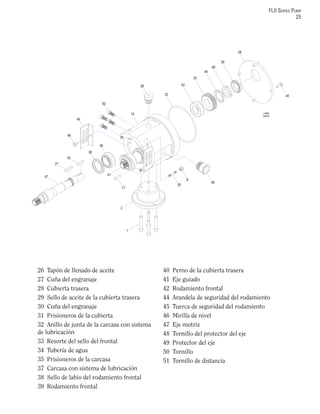

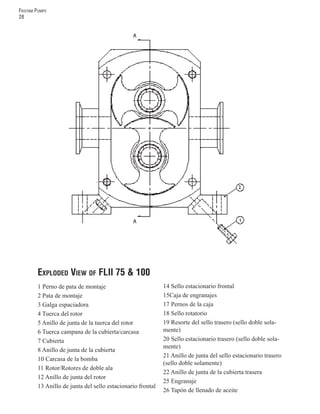

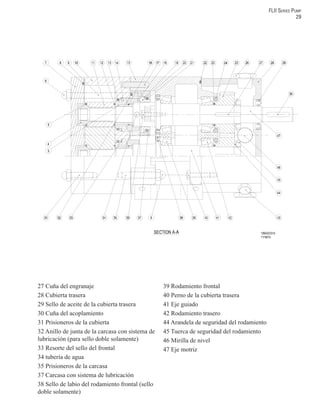

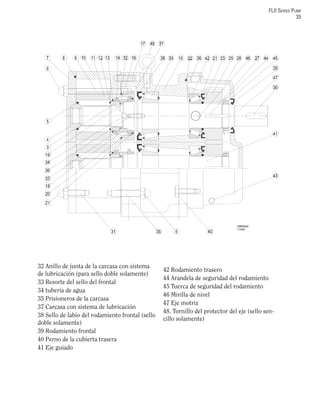

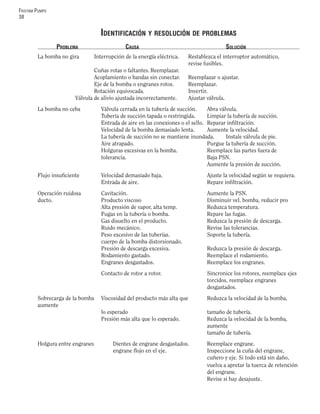

Este documento proporciona instrucciones de instalación, operación y mantenimiento para bombas rotativas de la Serie FLII fabricadas por Fristam. Describe los componentes, especificaciones y diagramas de las bombas, así como procedimientos para el reemplazo de sellos, ejes y rodamientos. El documento también incluye tablas con valores de torsión recomendados y holguras de rotores.