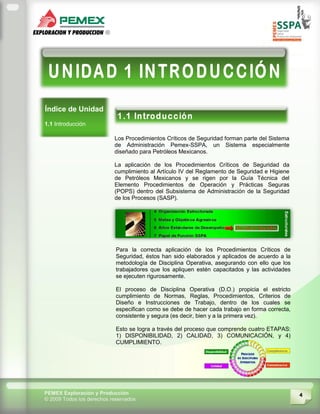

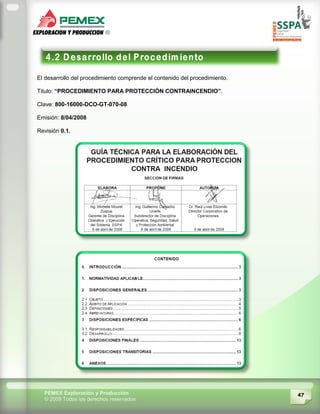

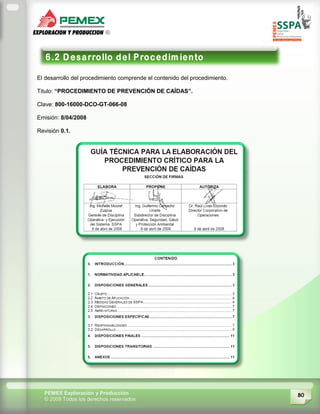

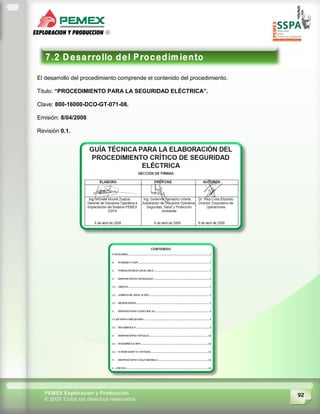

Este documento presenta 10 unidades sobre procedimientos críticos de seguridad de PEMEX Exploración y Producción. Describe los 8 procedimientos críticos de seguridad genéricos implementados a nivel de PEMEX y cómo cada subdirección ha adaptado estos procedimientos a sus propias operaciones. Además, incluye ejemplos de procedimientos críticos específicos desarrollados por la Región Marina Noreste. El objetivo es establecer lineamientos uniformes para realizar trabajos de manera segura en PEMEX.