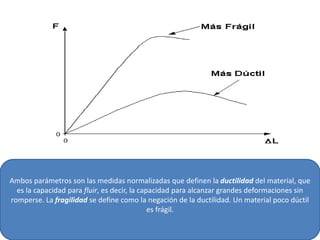

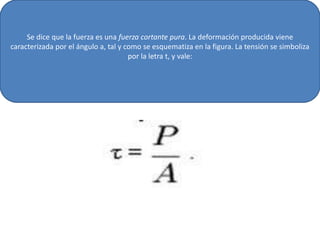

El documento describe las propiedades mecánicas del acero y los procedimientos para determinarlas mediante pruebas de tracción. Explica que las pruebas de tracción permiten obtener la curva esfuerzo-deformación del material y determinar su límite elástico, resistencia y ductilidad. También describe las diferentes zonas de la curva esfuerzo-deformación como la zona elástica, endurecimiento por deformación y meseta de fluencia.