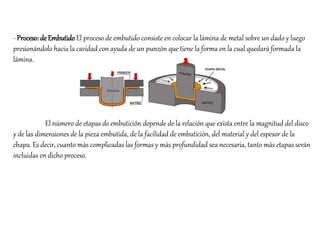

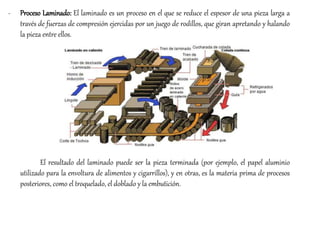

El documento describe varios procesos de conformado de metales, incluyendo conformado en caliente y en frío, cizallado, troquelado, doblado, embutido, laminado, forjado y extrusión. Estos procesos deforman plásticamente los metales para darles forma mediante compresión, corte o estiramiento, preservando la masa y volumen originales. Algunos procesos como el conformado en caliente son más fáciles pero reducen la ductilidad, mientras que otros como el conformado en frío son más difíciles