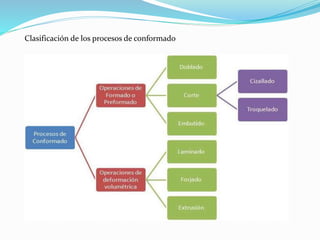

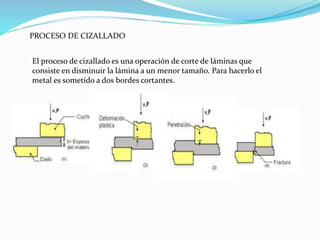

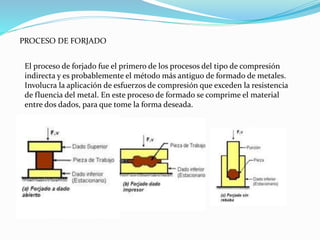

Este documento describe varios procesos de conformado de metales, incluyendo cizallado, troquelado, doblado, embutido, laminado, forjado y extrusión. Explica cómo cada proceso deforma plásticamente las piezas metálicas usando herramientas y fuerzas. También discute las propiedades metálicas influenciadas por la temperatura y los cálculos para determinar las fuerzas necesarias en procesos como troquelado y doblado.