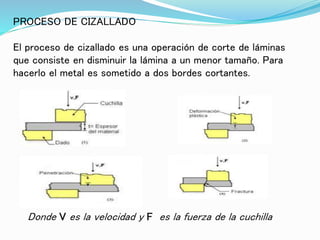

El documento describe varios procesos de conformado de metales como el cizallado, troquelado, doblado, embutido, laminado, forjado y extrusión. Explica que estos procesos deforman plásticamente las piezas metálicas utilizando herramientas como dados y punzones para darles nuevas formas. Algunos procesos como el forjado y la extrusión se realizan a alta temperatura para facilitar la deformación.