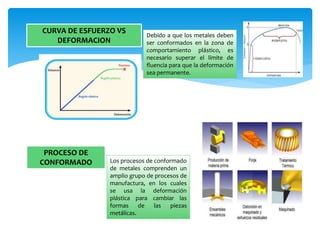

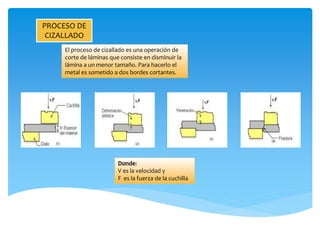

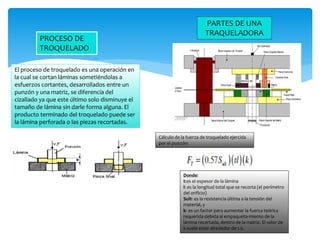

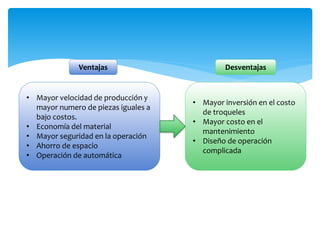

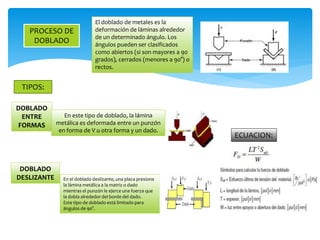

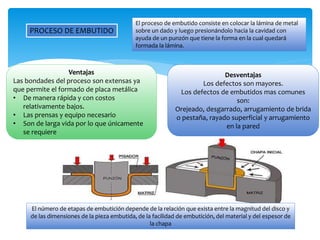

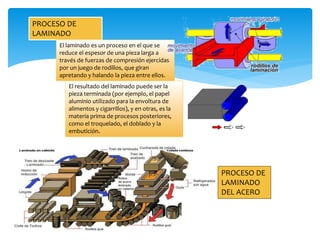

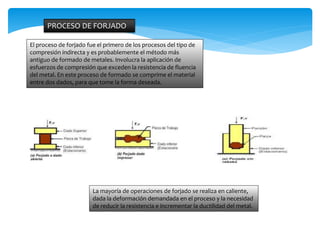

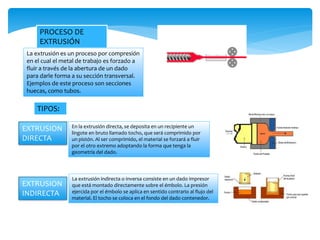

1. El documento describe varios procesos de fabricación por deformación plástica de metales como el doblado, cizallado, troquelado, embutido, laminado, forjado y extrusión. 2. Cada proceso implica aplicar fuerzas para deformar de manera permanente las piezas metálicas y cambiar sus formas. 3. Algunos procesos como el doblado, troquelado y embutido se realizan en frío para lograr mayor precisión mientras que el forjado y la extrusión generalmente se hacen en caliente.