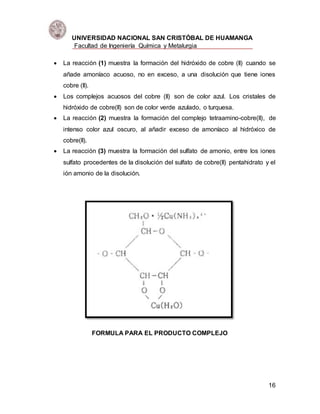

Este documento describe el procedimiento para obtener rayón de cuproamonio a partir de celulosa. Primero se disuelve sulfato de cobre en agua y se agrega amoníaco para formar el reactivo de Schweitzer. Luego, trozos de celulosa se agregan paulatinamente a la solución de reactivo de Schweitzer hasta obtener una mezcla viscosa. Finalmente, la mezcla viscosa se extruye en un baño de ácido sulfúrico para regenerar la celulosa en forma de fibras de rayón de cuproamonio.