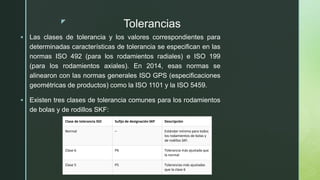

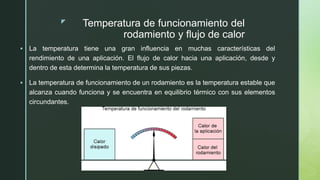

Este documento proporciona información sobre el diseño, lubricación y selección de rodamientos. Explica brevemente los tipos de rodamientos, incluidos rodamientos de bolas y rodillos, rodamientos radiales y axiales. También describe el proceso de selección de rodamientos, incluidos factores como carga, velocidad, temperatura y lubricación.