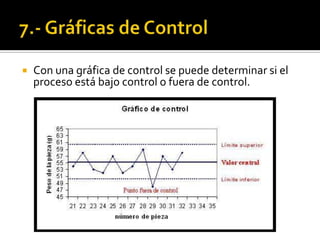

El documento describe la evolución de la calidad desde el control del producto final hasta el diseño de calidad y la calidad total. Explica que la calidad total requiere establecer una filosofía de calidad, crear una nueva cultura centrada en el cliente, desarrollar al personal y proveedores, y planificar la calidad. También destaca la importancia de basarse en datos objetivos para resolver problemas, mencionando herramientas como hojas de control, histogramas y diagramas de Pareto y causa-efecto.