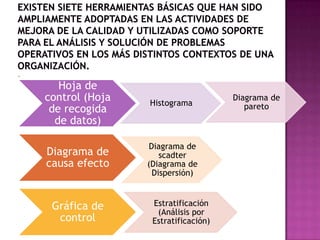

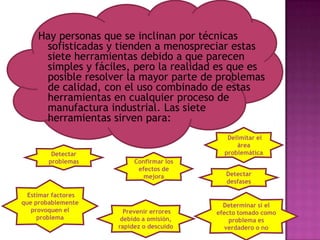

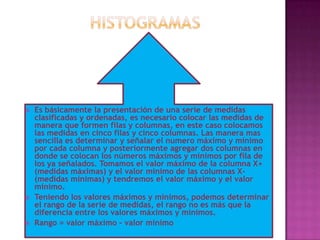

El documento describe la evolución del concepto de calidad en la industria, desde el control de calidad al final del proceso hasta el diseño de calidad para prevenir defectos. También discute las herramientas estadísticas como hojas de control, histogramas, diagramas de Pareto y causa-efecto que pueden usarse para resolver hasta el 95% de los problemas de calidad mediante un método estandarizado de resolución de problemas.