Caracterización y tipos de harinas para panificación

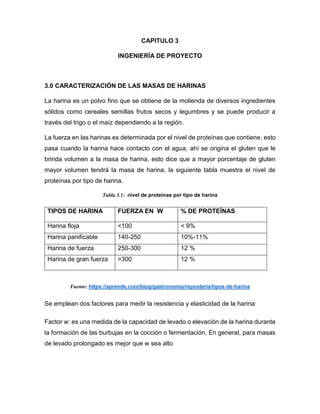

- 1. CAPITULO 3 INGENIERÍA DE PROYECTO 3.0 CARACTERIZACIÓN DE LAS MASAS DE HARINAS La harina es un polvo fino que se obtiene de la molienda de diversos ingredientes sólidos como cereales semillas frutos secos y legumbres y se puede producir a través del trigo o el maíz dependiendo a la región. La fuerza en las harinas es determinada por el nivel de proteínas que contiene, esto pasa cuando la harina hace contacto con el agua, ahí se origina el gluten que le brinda volumen a la masa de harina, esto dice que a mayor porcentaje de gluten mayor volumen tendrá la masa de harina, la siguiente tabla muestra el nivel de proteínas por tipo de harina. Tabla 3.1: nivel de proteínas por tipo de harina Fuente: https://aprende.com/blog/gastronomia/reposteria/tipos-de-harina Se emplean dos factores para medir la resistencia y elasticidad de la harina: Factor w: es una medida de la capacidad de levado o elevación de la harina durante la formación de las burbujas en la cocción o fermentación. En general, para masas de levado prolongado es mejor que w sea alto TIPOS DE HARINA FUERZA EN W % DE PROTEÍNAS Harina floja <100 < 9% Harina panificable 140-250 10%-11% Harina de fuerza 250-300 12 % Harina de gran fuerza >300 12 %

- 2. 2 Factor p/l: este factor se determina empíricamente con un instrumento especial llamado paleógrafo y representa una medida de cómo es resistente y quebradiza la harina El valor bajo en el instrumento significa que la harina es muy extensible y poco resistente y fácil de trabajar, el valor alto significa que la harina es difícil de trabajar. El proceso que siguen las masas de harinas para llegar a una forma comercial son, el amasado, laminado, formado, fermentación y horneado, lo que se debe saber cuáles son las harinas indicadas para los procesos mencionados. 3.1 Tipos de harinas empleados en panificación 3.1.1 Harina integral Es una harina oscura que se obtiene de una molienda de grano de trigo con todas sus envolturas celulósicas, sus fibras presentes en la harina favorecen en la digestión más lenta y una absorción de azúcares equilibrada con reserva de energía con mayor tiempo. 3.1.2 Harina blanca o refinada En la molienda se obtiene granos de trigo tanto la cáscara como el germen y se utiliza exclusivamente el albumen, por lo tanto, se encuentra desprovista de varios nutrientes que son importantes para una dieta balanceada sin embargo el pan blanco contiene aditivos y conservantes. 3.1.3 Harina reforzada Esta harina está enriquecida con nutrientes concentrados tratándose de una harina cereal reforzada con un concentrado proteínico derivado de la alubia de la soya o de la leche.

- 3. 3 3.1.4 Masa de harina preparada La masa de harina es un conjunto de dos sustancias importantes harina y agua los demás ingredientes son opcionales como sal, azúcar, leche, mantequilla queso etc. Conocidos los tipos de harinas para panadería faltaría conocer sus propiedades físicas y químicas Hidratos de carbono (70% aprox) se presenta en forma de almidón, que es un hidrato de carbono muy típico en todos los vegetales. Proteínas (8-14 % aprox) las proteínas encontradas son: -La glutenina, hace que la masa se pueda estirar. -La gliadina, es muy pegajosa y extensible. Si la harina contiene poco gluten, entonces son harinas flojas de poca fuerza y admiten poca agua u otra clase de líquidos, son muy fáciles de amasar Si la harina contiene mucho gluten entonces se dice que son harinas de fuerza o de gran fuerza admiten un nivel de hidratación muy alto, son difíciles de amasar, pero permiten tener una masa fuerte y elástica. La harina contiene un 15% de agua además presenta un 1,5 % de grasas y un 3% de fibras, y adicional mente tiene sales minerales como sodio , potasio ,ácido fosfórico. Densidad : oscila entre 500 g/litro a 800 g/litro es más ligera que el agua Densidad expresada en 500 𝑘𝑔 𝑚3 Fuente: http://maytcakes-ingredientes.blogspot.com/2013/02/harinas-de-trigo-tipos-y-propied ades.html

- 4. 4 3.2 ESQUEMA O DIAGRAMA DE LA SOLUCIÓN PROPUESTA 3.3 Bosquejo inicial de la laminadora y cortadora de masa Laminadora y formadora de masas inicio del proceso tolva de alimentacion capacidad de produccion mecanismo de laminacion Rodillos laminadores potencia para mover los rodillos de laminacion mecanismo de corte y formacion rodillo cortador y formador banda transportadora estructura de la banda transportadora tambor conducido y tambor notriz mecanismo de transmicion de potencia tambor notriz y tambor conducido mecanismo regulador de espesor estructura de la banda de transporte base de deslizamientode la banda tranportadora banda trransportadora sistema electrico seleccion de conductores disyuntor termomagnetico contactor pulsadores bariador de frecuencia estructura base y elementos mecanicos estructura base de la laminadora de masa catarinas para las cadenas rodamientos para los ejes mecanismo de transmicion de potencia potencia para mover los rodillos de laminacion potencia de la banda de transporte motor para los rodillos laminadores motor para la banda transportadora seleccion de cadenas para la banda de transporte seleccion de cadenas para los rodillos laminadores

- 5. 5

- 6. 6 3.4 INICIO DEL PROCESO Los productos de repostería requieren una linea de producción con diferentes tipos de procesos, la harina debe ser preparada con los igredientes requeridos a la demanda comercial , esta misma puede ser manual o con una mezcladora de harina, la masa de harina mezclada recién pasa por la laminadora y formadora de masa, despues es llevada a fermentación y despues a cocción. 3.4.1 Tolva de alimentación La función que cumple la tolva de alimentación es regular y reducir la carga de la máquina y controlar el volumen entrante del material a procesar asi evitar daños a la máquina. La laminadora de masa puede trabajar con tolva de alimentación o sin tolva de alimentación dependiendo a la necesidad del proceso. Figura 3.1 Tolva de alimentación Fuente: elaboración propia en SOLID WORKS

- 7. 7 Con el programa solid works se puede tener el volumen directamente conociendo el área interna maciza de la tolva y seleccionando cualquier tipo de de material Figura 3.2 Propiedades fisicas de la tolva de alimentación Fuente: elaboración propia en SOLID WORKS El dato que interesa es el volumen 𝑣 = 19104287,47 𝑚𝑚3 𝑣 = 0.0191 𝑚3 3.4.1Capacidad de la tolva la densidad ya se obtuvo en las propiedades físicas de la harina ρ = 500 𝑘𝑔 𝑚3 𝑝𝑒 = 500 𝑘𝑔 𝑚3 × 9.8 𝑚 𝑠2 𝑝𝑒 = 4900 𝑁 𝑚3 La capacidad de la tolva será 𝑐𝑡 = 𝑝𝑒 × 𝑣

- 8. 8 𝑐𝑡 = 4900 𝑁 𝑚3 × 0,0191 𝑚3 𝑐𝑡 = 93,59 𝑁 𝑐𝑡 = 9,55 𝑘𝑔 𝑝𝑒= peso específico de la masa de harina V= volumen de la tolva de alimentación 3.4.2 Capacidad de producción Apartir del catálogo de las diversas máquinas que tiene la empresa AMBRO y ARGENTAL específicamente de la mesa tornado plus se sacaron los datos necesarios para comenzar el proyecto. Velocidad de laminación : La velocidad lineal de la banda transportadora es de 2 𝑚 𝑚𝑖𝑛 transformando ese valor a 𝑟𝑒𝑣 𝑚𝑖𝑛 se tendría la velocidad del tambor 2 𝑚 𝑚𝑖𝑛 × 1𝑟𝑒𝑣 𝜋𝐷𝑡 𝐷𝑡 = 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑑𝑒𝑙 𝑡𝑎𝑚𝑏𝑜𝑟 𝑛𝑜𝑡𝑟𝑖𝑧 2 𝑚 𝑚𝑖𝑛 × 1𝑟𝑒𝑣 𝜋0,15𝑚 = 4,24 Como toda laminadora de masa la velocidad de la cinta tiene que ser la misma que la velocidad del rodillo laminador. El diámetro mínimo comercial es de 2000 milímetros, pero resulta ser muy grande para la laminadora de masa, así que el diámetro elegido es de 150 milímetros. El valor no puede afectar se redondea a 5 𝑟𝑒𝑣 𝑚𝑖𝑛 así que se trabaja con ese dato para la capacidad de producción se debe conocer las dimensiones del rodillo cortador y cuantas cortadas se darán por vuelta de rodillo, de la misma manera el rodillo

- 9. 9 laminador también tendrá las mismas dimensiones , por diseño se eligió las siguientes dimensiones para los rodillos diámetro del rodillo= 150 milímetros longitud de los rodillos = 700 milímetros Figura 3.2 rodillo cortador desplegado Fuente: elaboración propia en SOLID WORKS La medida estandar de las masas de panes es de 120 milimetros acomodando en el rodillo laminador desplegado y separados a una distancia de 20 milimetros Se cortarían 15 panes por revolución Y como el rodillo da 5 𝑟𝑒𝑣 𝑚𝑖𝑛 Se cortarían un total de 75 panes por minuto y 4500 panes por hora 3.5 MECANISMO DE LAMINACIÓN Datos importantes a tomar en cuenta Capacidad de producción = 4500 panes hora Velocidad de los rodillos de laminación = 5 rpm Presión de amasado 3.2.1 Rodillos laminadores

- 10. 10 Los rodillos laminadores deben tener la la resistencia necesaria para poder laminar la masa de harinas a su mínimo espesor y no sufrir ningún tipo de desgaste o deformación. Como materiales sugeridos para el sector sanitario se recomienda usar rodillos de acero inoxidable ,aluminio aleado o teflón. Por motivos de costo y rendimiento se selecciona rodillos de teflón , las dimensiones del rodillo ya fueron definidas en la capacidad de producción. Para mejorar la calidad de laminado de masa la máquina está compuesta de dos rodillos laminadores ,el segundo rodillo laminador podrá controlar el espesor de laminado diámetro del rodillo = 150 mm longitud del rodillo = 700 mm figura 3.3 rodillo laminador Fuente: elaboración propia en SOLID WORKS 3.8.1 Potencia requerida para mover los rodillos de laminación

- 11. 11 Datos Velocidad de los rodillos =5 rpm Longitud de los rodillos = 700 mm Diámetro de los rodillos = 150 mm El espesor máximo entre el rodillo y la banda transportadora es de 25 milímetros, como el rodillo con laminación con regulación de espesor la distancia mínima entre el rodillo y la banda es de 2 milímetros, la presión máxima se aplica cuando la masa está aplanada a su mínimo espesor, según la mesa tornado plus aplica una presión de 6 a 8 bares Tomando la presión de 8 bares, convirtiendo a 𝑁 𝑚2 Presión de laminado =800000 𝑛𝑒𝑤𝑡𝑜𝑛 𝑚𝑒𝑡𝑟𝑜2 El espesor máximo de contacto de la masa entre el rodillo y la banda sería de 75 milímetros y la distancia mínima donde se ejerza la mayor presión de laminado es de 2 milímetros.

- 12. 12 figura 3.10 paso de la masa por el rodillo laminador Fuente: elaboración propia en SOLID WORKS 𝐻𝐼 = 75 mm 𝐻𝑜= 2 mm R= 75 mm 𝑯𝑰 =separación de los rodillos cuando entra la masa 𝑯𝒐= separación de los rodillos cuando sale la masa R=radio de los rodillos Entre el rodillo de laminación y la banda de transporte se genera una superficie de contacto de forma rectangular es donde se ejercerá la mayor presión de laminado que será producto de una fuerza. En la siguiente imagen se muestra el área proyectada a causa de la laminación, el espesor de contacto está representado con la letra ¨y¨, y el largo del rodillo será el largo de la superficie que será laminada está representado con la letra ¨x¨. el área proyectada será el producto de ¨x¨ por ¨y¨.

- 13. 13 𝐴𝑝 = 𝑎𝑟𝑒𝑎 𝑝𝑟𝑜𝑦𝑒𝑐𝑡𝑎𝑑𝑎 figura 3.11 Area proyectada debido ala presión del rodillo hacia la banda de transporte Fuente: elaboración propia en SOLID WORKS 𝑨𝒑 tiene una longitud x y un ancho y Cálculo del área proyectada 𝑨𝒑 x y

- 14. 14 𝑨𝒑 = 𝒙 × 𝒚 𝑥= longitud del rodillo X= 700 mm 𝑦= ancho del área proyectada en el rodillo Para el contacto con todo el rodillo figura 3.12 Área proyectada para el máximo espesor de masa harina Fuente: elaboración propia en SOLID WORKS 𝑦 = 75𝑚𝑚

- 15. 15 Cálculo del área proyectada Para 75 mm 𝐴𝑝 = 𝑥 × 𝑦 𝐴𝑝 = 75𝑚𝑚 × 700𝑚𝑚 𝐴𝑝 = 0.0525 𝑚2 3.8.2 Fuerza resultante por la presión Para conocer la fuerza de laminado se debe conocer la presión de laminado o viceversa en este caso se consiguió el dato de presión de la maquina tornado plus de AMBRO ARGENTAL. Con el dato de presión P: 1.2 [kgf/cm2]. Convirtiendo a 𝑁 𝑚2 117679,8 𝑁 𝑚2 𝐹 = 𝑃 × 𝑨𝒑 𝐹 = 117679,8 𝑁 𝑚2 × 0,0525𝑚2 𝐹 = 6178𝑁 3.8.3 Torque producido por la fuerza El torque que se produce debido a la fuerza que ejerce el rodillo laminador es en el punto donde hay más presión. 𝑡𝑟 = 𝐹 × 𝑑

- 16. 16 𝑑 = 𝑐𝑒𝑛𝑡𝑟𝑜 𝑑𝑒 𝑔𝑟𝑎𝑣𝑒𝑑𝑎𝑑 𝑟𝑒𝑠𝑝𝑒𝑐𝑡𝑜 𝑎𝑙 𝑐𝑒𝑛𝑡𝑟𝑜 𝑑𝑒𝑙 𝑟𝑜𝑑𝑖𝑙𝑙𝑜 𝑦 𝑝𝑜𝑐𝑖𝑐𝑖𝑜𝑛 𝑑𝑒 𝑙𝑎 𝑟𝑒𝑠𝑢𝑙𝑡𝑎𝑛𝑡𝑒 𝑑𝑒 𝑙𝑎 𝑝𝑟𝑒𝑐𝑖𝑜𝑛 𝑑 = 𝑦 2 𝑑 = 75 2 = 37,5 mm 𝑡𝑟 = 6178𝑁 × 37,5mm 𝑡𝑟 = 231,6𝑁 × 𝑚 𝑡𝑟 = 23,6 𝑘𝑔 × 𝑚 Entonces la potencia consumida por cada rodillo es la siguiente: 𝑝 = 𝑡𝑟 × 𝑤 75 𝑊 = 2𝜋 × 𝑛 60 𝑊 = 2𝜋 ∗ 5 60 = 0,523 𝑟𝑎𝑑/𝑠𝑒𝑔 𝑃 = 23,6 𝑘𝑔 × 𝑚 × 0,523 𝑟𝑎𝑑/𝑠𝑒𝑔 75 𝑃 = 0,16 HP

- 17. 17 A mayor área de contacto se requiere más potencia con un área de 75 mm la potencia requerida es de 0,16 HP para cada uno de los rodillos laminadores y la cuchilla de corte y formación 𝑃 = 2 × 0,16 𝑝 = 0,32 𝐻𝑃 3.6 Mecanismo de corte y formación Este mecanismo está compuesto por un rodillo que tiene acoplado en todo su perímetro cuchillas. las cuchillas tienen la forma del producto final como ser pan circular o galletas, la maquina está diseñada para realizar corte de diferentes formas, este objetivo se logra cambiando de un rodillo cortador a otro diferente. La masa de harina preparada ingresa por la tolva de alimentación y es desplazada por la banda de transporte hacia los rodillos laminadores después que la masa de harina preparada es laminada al espesor requerido pasa por el rodillo cortador y formador. figura 3.4 rodillo cortador y formador Fuente: elaboración propia en SOLID WORKS

- 18. 18 3.6.1 Rodillo cortador y formador El rodillo cortador tiene la función de dar la forma final deseada a la masa de harina preparada y tendrá las medidas del rodillo laminador con un diámetro de 150 mm y un lardo de 700 mm, y tendrá acoplado cuchillas con la forma final del producto de repostería. material para el rodillo de corte y formacion para el sector alimentico se requiere usar materiales con alta resistencia ala corrocion y contaminacion a agentes externos como materiales recomendados tenemos el acero inoxidable y el acetal o el teflon. Rodillo de acero inoxidable Si se eligue como material acero inoxidable, la mejor obcion es usar tuberias sanittarias con constura y sin costura y verificar si el diametro que se necesita coincie con el diametro comercial de los fabricantes. Se selecciono acero inoxidable calidad AISI 304 las medidas nominales de los tubos son en pulgadas y el mas proximo es de Diametro exterior 150 mm Espesor Tiene buena resistencia ala corrocion y descaste y es para aplicaciones sanitarias Puede ser mecanisado ala forma del rodillo cortador y formador 3.7 Banda transportadora La banda de transporte cumple la función de desplazar la masa ingresada desde la tolva de alimentación hacia los rodillos laminadores y formadores para que cumpla

- 19. 19 este propósito se debe conocer la capacidad máxima de transporte y la potencia necesaria para hacer ese desplazamiento. La banda de transporte estará conformada con un tambor motriz y conducido, una estructura soporte de la banda de transporte, banda transportadora, mecanismo tensor, base de deslizamiento los mismos serán seleccionados y especificados en este capítulo. figura 3.5 partes de la banda transportadora Fuente: elaboración propia en SOLID WORKS 3.8.4 Potencia de la banda de transporte como datos de partida para el proceso de cálculo de una banda transportadora se suelen disponer de los siguientes datos

- 20. 20 Longitud de la cinta, se puede conocer mediante el perímetro del recorrido de la cinta transportadora partiendo como datos el diámetro del tambor y el largo de la banda transportadora. 𝐷𝑡 = 100 𝑚𝑚 𝐿𝑏 = 2𝜋 × 𝐷𝑡 + 4 𝐿𝑏 = 4,628 m tipo de material a transportar: Harina de trigo longitud de la cinta en metros: 4,628 m Angulo de inclinación de la cinta: 0 grados ancho de la banda: 800 mm velocidad de avance : 2 𝑚 𝑚𝑖𝑛 3.8.4.1 área transversal del material a transportar La capacidad máxima de carga está representada por el área transversal del material a transportar que estará situada encima de la cinta transportadora de modo que no haya derrame excesivo de material Para ello se calcula con el área de la masa ya laminada figura 3.13 area que opupa la masa laminada en la banda de transporte Fuente: elaboración propia en SOLID WORKS

- 21. 21 h = espesor mínimo de la masa a laminar b= ancho del volumen que ocupa la masa laminada B= ancho de la cinta transportadora ℎ = 2 𝑚𝑚 𝐵 = 800 𝑚𝑚 𝑏 = 800 𝑚𝑚 𝐴 = 𝑏 × ℎ 𝐴 = 800 × 2 𝐴 = 0,0016 𝑚2 3.8.4.2 Cálculo capacidad de transporte de la banda transportadora la capacidad de transporte en una banda transportadora es un dato técnico que es necesario conocer, y por dato técnico se conoce haciendo uso de la siguiente fórmula 𝑄𝑣 = 3600 × 𝑉 × 𝐴 Fuente: https://ingemecanica.com/tutorialsemanal/tutorialn84.html donde 𝑄𝑣 : es la capacidad de transporte volumétrica de la banda 𝑚3 ℎ v: es la velocidad de avance de la banda (m/s) v= 2 𝑚 𝑠

- 22. 22 𝑄𝑣 = 3600 × 2 𝑚 𝑠 × 0,0016 𝑚2 𝑄𝑣 = 11,52 𝑚3 ℎ 3.5.4.3 Capacidad de transporte 𝑄𝑚 = 𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑡𝑟𝑎𝑠𝑝𝑜𝑟𝑡𝑒 𝑑𝑒 𝑙𝑎 𝑚𝑎𝑠𝑎 𝑒𝑛 𝑙𝑎 𝑏𝑎𝑛𝑑𝑎 𝑄𝑣 = 𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑡𝑟𝑎𝑛𝑠𝑝𝑜𝑟𝑡𝑒 𝑣𝑜𝑙𝑢𝑚𝑒𝑡𝑟𝑖𝑐𝑎 𝑝𝑒 = 𝑝𝑒𝑠𝑜 𝑒𝑠𝑝𝑒𝑠𝑖𝑓𝑖𝑐𝑜 El eso espesifico ya fue calculado en la capacidad de producción 𝑝𝑒 = 4900 𝑁 𝑚3 𝑝𝑒 = 4900 𝑁 𝑚3 × 1𝑇 9,8 × 1000 = 0,5 𝑇 𝑚3 𝑄𝑚 = 𝑄𝑣 × 𝑝𝑒 Fuente: https://ingemecanica.com/tutorialsemanal/tutorialn84.html 𝑄𝑚 = 11,52 𝑚3 ℎ × 0,5 𝑇 𝑚3 𝑄𝑚 = 5,76 𝑇 ℎ 3.8.4.4 Potencia de accionamiento de la cinta

- 23. 23 La potencia total en una cinta transportadora es igual a la suma de todas las potencias parciales, estas potencias parciales son todas las cargas a la que está sometida la cinta transportadora, dichas potencias son las siguientes 𝑝1= potencia necesaria para mover la cinta en vacío y cargada con desplazamiento horizontal de la cinta 𝑝2 =potencia necesaria para vencer los rozamientos de los elementos auxiliares dispositivos de limpieza y guías 3.8.4.5 Potencia para mover la banda en vacío y cargada La primera potencia que es necesaria calcular es la potencia para mover la cinta, tanto en vacío como cargada, y con desplazamiento horizontal de la banda. En este caso, la potencia se emplea para vencer el peso propio de la banda, del material que transporta y el rozamiento de los distintos tambores y rodillos presentes en el diseño de la banda. Para el cálculo de esta potencia se puede emplear la siguiente fórmula de cálculo: 𝑝1 = 𝑐𝑏 × 𝑣 + 𝑄𝑚 𝑐𝑖 × 𝑘𝑓 Fuente: https://ingemecanica.com/tutorialsemanal/tutorialn84.html 𝑝1 = 𝑝𝑜𝑡𝑒𝑛𝑐𝑖𝑎 𝑛𝑒𝑐𝑒𝑠𝑎𝑟𝑖𝑟𝑎 𝑝𝑎𝑟𝑎 𝑚𝑜𝑣𝑒𝑟 𝑙𝑎 𝑐𝑖𝑛𝑡𝑎 𝑒𝑛 𝑣𝑎𝑐𝑖𝑜 𝑦 𝑐𝑎𝑟𝑔𝑎𝑑𝑎 𝑐𝑜𝑛 𝑑𝑒𝑠𝑝𝑙𝑎𝑧𝑎𝑚𝑖𝑒𝑛𝑡𝑜 ℎ𝑜𝑟𝑖𝑧𝑜𝑛𝑡𝑎𝑙 𝑐𝑏 = 𝑓𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑎𝑛𝑐ℎ𝑢𝑟𝑎 𝑑𝑒 𝑙𝑎 𝑏𝑎𝑛𝑑𝑎 𝑄𝑚 = 𝑐𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑡𝑟𝑎𝑛𝑠𝑝𝑜𝑟𝑡𝑒 𝑑𝑒 𝑙𝑎 𝑚𝑎𝑠𝑎 𝑒𝑛 𝑙𝑎 𝑏𝑎𝑛𝑑𝑎 𝑣 = 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑎𝑣𝑎𝑛𝑐𝑒 𝑑𝑒 𝑙𝑎 𝑏𝑎𝑛𝑑𝑎 𝑐𝑖 = 𝑓𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑑𝑒 𝑙𝑎 𝑏𝑎𝑛𝑑𝑎 𝑘𝑓 = 𝑓𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑠𝑒𝑟𝑣𝑖𝑐𝑖𝑜 Tabla 5

- 24. 24 Factor de ancho de banda Fuente: https://ingemecanica.com/tutorialsemanal/tutorialn84.html 𝑐𝑏 = 108 𝐾𝑔 𝑠 Tabla 6 Factor de longitud de banda Fuente: https://ingemecanica.com/tutorialsemanal/tutorialn84.html 𝑐𝑖 = 222 Tabla 7 Factor de servicio

- 25. 25 Fuente: https://ingemecanica.com/tutorialsemanal/tutorialn84.html 𝑘𝑓 = 1,17 𝑄𝑚 = 5,76 𝑇 ℎ 𝑣 = 2 𝑚 𝑠 𝑝1 = 108 × 2 + 5,76 222 × 1,17 𝑝1 = 0,85 𝑘 𝑝1 = 0,85 𝑘𝑤 × 1ℎ𝑝 0,746 𝑘𝑤 𝑝1 = 1,14 ℎ𝑝 La banda transportadora está sometida a aplastamiento debido al rodillo laminador según el catálogo de cintas transportadoras la potencia total es igual a la suma de todas las potencias a la que está sometida la banda de transporte puede ser elementos de limpieza tripers de cinta transportadora o guías de carga u otros elementos que afecte el movimiento de la banda de transporte Como ya se calculó la potencia necesaria para que el rodillo laminador venza esa presión Potencia de rodillos laminadores 𝑝2 = 1,12 𝐻𝑃 Como se tienen 2 rodillos laminadores más un rodillo cortador 𝑝2 = 3 × 0,16 𝐻𝑃 𝑝2 = 0,48𝐻𝑃 La potencia total para mover la banda transportadora sería 𝑝𝑡 = 𝑝1 + 𝑝2

- 26. 26 Como datos se tiene 𝑝1 = 1,14 𝐻𝑃 𝑝2 = 0,48 𝐻𝑃 𝑝𝑡 = 1.62 𝐻𝑃 3.8.5 Selección del motor Se seleccionará dos motores uno para los rodillos laminadores de 0,36 hp y otro de 1, 62 hp para la banda de transporte 3.7.1 tambor motriz y tambor conducido el tambor motriz y el tambor conducido deber de superficie rugosa que es la que se usan las bandas de fieltro de lana que se explicara más adelante como material recomendado es el acetal porque es para el sector de alimentos y este material tiene alta resistencia a la corrosión, para el tambor motriz que tiene que transmitir el movimiento no es necesario que lleve rodamientos porque tiene que transmitir el movimiento que el motor le manda solo llevara bujes en los descansos donde se lo acoplara a la estructura figura 3.5 tambor motriz

- 27. 27 Fuente: GermanBeld 3.7.2 Mecanismo de regulación de espesor y tensor La reducción de espesor será realizada por la cinta transportadora con un rodillo tensor, el rodillo tensor tendrá la capacidad de desplazarse arriba y abajo mediante una barra roscada que tendrá que ser regulada por los dos extremos del rodillo tensor manual mente. figura 3.6 mecanismo de regulación de espesor mediante rodillo tensor regulable Tensor de la banda de

- 28. 28 Fuente: elaboración propia en SOLID WORKS Este mecanismo también se usará en la banda de transporte en el tambor conducido La necesidad de que este parámetro sea automatizado no es necesario porque la regulación de espesor solo se realiza una vez por producción. 3.7.3 Estructura de la banda de transporte La banda transportadora estará echa de acero inoxidable con norma ASTM 316, que es una plancha de 4 mm de espesor plegada en forma de tubo rectangular para que aguante el peso de los rodillos laminadores y formadores y sus estructuras soportes para calcular cuánto soporta la estructura. figura 3.7 estructura de la banda de transporte Regulador de espesor

- 29. 29 Fuente: elaboración propia en SOLID WORKS Se sometió a al soporte a tres fuerzas de cortantes producidas por los rodillos laminadores y formadores y se hiso un cálculo de tracción y compresión hacia la estructura soporte de la cinta de transporte figura 3.7 estructura de la banda de transporte Fuente: elaboración propia en SOLID WORKS Centro de gravedad respecto el eje y de la estructura rectangular

- 30. 30 𝑦 ̅ = 0.075 𝑚𝑚 La Inercia de la estructura rectangular hueca se calcula restando el área hueca del rectángulo 𝐼 = 𝑏 × ℎ3 12 − 𝑏1 × ℎ13 12 ∑ 𝑓 𝑥 = 0 𝑅𝑎𝑥 = 𝑅𝑏𝑥 ∑ 𝑓 𝑦 = 0 𝑅𝑎𝑦 − 630 − 630 − 630 + 𝑅𝑏𝑦 = 0 ∑ 𝑀𝑎 = 0 630 × 0.5 + 630 × 1 + 630 × 1.5 − 𝑅𝑏𝑦 × 2 = 0 𝑅𝑏𝑦 = 945 𝐾𝑔 𝑅𝑎𝑦 = 946 𝐾𝑔 𝜎𝑚𝑎𝑥 = 𝑀𝑚𝑎𝑥 × 𝑦 ̿ 𝐼 Para la estructura rectangular el esfuerzo de compresión es igual al esfuerzo de tracción 𝜎𝑚𝑎𝑥 = 630,8 × 0,075 0,000036 = 1314 𝐾𝑔 𝑐𝑚2 Especificación de tubos tuberías planchas de acero inoxidable ASTM 316L- 316 Límite de tracción 5251.54 𝐾𝑔 𝑐𝑚2 Limite elástico 2090.42 𝐾𝑔 𝑐𝑚2 Fuente: https://www.htpipe.es/tuberias-tubos-de-acero-inox-316-316l- 316ti.html

- 31. 31 1314 𝐾𝑔 𝑐𝑚2 ≤ 5251.54 𝐾𝑔 𝑐𝑚2 Los esfuerzos máximos aplicados hacia el soporte a la estructura son menores a los esfuerzos límites de tracción y limite elástico. 3.7.4 Base de deslizamiento de la banda de transporte La base de deslizamiento de la banda de transporte sirve para que el material transportado se apoye sobre la banda con mayor estabilidad y que apenas influye en el guiado de la cinta. Para productos alimenticios la guía de cintas transportadoras de Habasit–Solutions in motion recomienda usar chapa decapada figura 3.8 Base de deslizamiento de la banda Fuente: Habasit–Solutions in morión 3.7.5 banda transportadora Serie tubul bandas de fieltro de lana sin fin, estas bandas no tienen costura ni unión, son infinitas excelentes para el transporte y manipulación de masas industriales de pan y repostería ya que están fabricadas de 100% lana lo que le confiere sus propiedades de no adherencia.

- 32. 32 Figura 3.9 banda transportadora para el sector panadero Fuente: https://www.esbelt.com/wp-content/uploads/2021/02/TUBUL-belts-en-2021.pd 3.8 MECANISMOS DE TRANSMISIÓN DE POTENCIA 3.5.5.1 Motor para los rodillos laminadores y cortadores Carcasa: B56 Potencia: 0,5 HP Frecuencia: 50 Hz Polos: 2 Rotación nominal: 2880 Voltaje nominal: 220/440 V Corriente nominal: 3,20/1,60 A Corriente de arranque: 17,6/8,80 A Ip / In: 5,5

- 33. 33 Par nominal: 1,23 Nm Par máxima: 240 % Elevación de temperatura: 80 K Tiempo de rotor bloqueado: 6 s (caliente) Factor de Servicio: 1,00 Régimen de servicio: S1 Temperatura Ambiente: -20°C – +40°C Altitud: 1000 m Protección: IP55 Masa aproximada: 11 kg Figura 3.14: motor monofasico carcasa b 56 WEG Fuente: https://ecatalog.weg.net/tec_cat/tech_motor_sel_web.asp 3.8.5.2 Motor para la banda de transporte Carcasa: F56H Potencia: 2 HP

- 34. 34 Frecuencia: 50 Hz Polos: 2 Rotación nominal: 2860 Deslizamiento: 4,67 % Voltaje nominal: 220/440 V Corriente nominal: 9,70/4,85 A Corriente de arranque: 69,8/34,9 A Ip / In: 7,2 Corriente en vacío: 3,70/1,85 A Par nominal: 5,01 Nm Par máxima: 220 % Factor de Servicio: 1,00 Régimen de servicio: S1 Altitud: 1000 m Protección: IP55 Masa aproximada: 21 kg 3.9 Mecanismo de transmisión de potencia Velocidad de los rodillos 5 rpm potencia del tambor = 0,5 HP La relación de transmisión requerida para un motor de 2880 rpm seria de 1 691 La zona de laminación contará con dos rodillos laminadores para asegurar la calidad del laminado de la masa, se usará un tren de cadenas para transmitir a los dos rodillos laminadores junto con la cuchilla formadora de panes. Figura 3.15 tren de cadenas para los 3 rodillos laminadores

- 35. 35 Fuente: elaboración propia en SOLID WORKS 3.10 Selección de cadenas para los rodillos laminadores y formadores La primera transmisión de potencia se realizará del motor al primer rodillo laminador con cadenas Para el segundo rodillo laminador la potencia se transmitirá por el primer rodillo laminador y así consecuentemente el rodillo cortador será accionado por el segundo rodillo laminador Datos Motor 0,5 hp potencia Relación de velocidad= 1:1 𝑘𝑠= factor de servicio 𝑝𝑐= potencia corregida 𝑝𝑐 = 1,12 × 1

- 36. 36 La relación de transmisión será de 1:1 debido a que el variador de frecuencia controlará la velocidad del motor Para determinar el número de dientes en la catalina conductora se asume entre los valores comerciales que están en la tabla de cadenas de SKF dependiendo de las revoluciones por minuto de la catalina Se seleccionó 11 dientes porque es recomendada por el catálogo para bajas revoluciones, la relación requerida es de 1:1 por lo que el piñón también tendrá 11 dientes. se selecciona la cadena en funcion ala potencia requerida p= 0,5 HP n= 5rpm para velocidades bajas el catálogo recomienda cadenas potencias sobredimensionadas por eso se realiza una extrapolación entre las cadenas mas pequeñas que transmitan esa potencia la velocidad requerida es de 5 rpm en la tabla de SKF ya no da una potencia para esa velocidad, si es qué no habría esa velocidad se requeriría de una interpolación para hallar la potencia deseada en función a su velocidad. tabla 1

- 37. 37 3.10.1 transmisión de potencia de la cadena para 16B-1 Fuente: SKF transmisión chains Para comprobar que esa cadena transmite la potencia requerida se hace una extrapolación con la velocidad de 5 rpm que es la que tiene la banda de transporte y los rodillos 25 − 5 2,01 − 𝑥 = 25 − 5 3,76 − 2.01 Resolviendo la ecuación nos da 0.61 Kw, transformando a HP nos da 0.81 HP, eso nos dice que la cadena puede transmitir la potencia que necesita la máquina. se procede a calcular el diámetro de las catarinas con la cadena 32B-1 𝐷 = sin ( 180 𝑧 ) −1 × 𝑝 P= paso perimetral (pich) sacado del catálogo 𝑁1= número de dientes de la catalina motriz 𝑝= 25,4 mm 𝑁1 = 11 𝐷𝑎 = sin ( 180 11 ) −1 × 25,4

- 38. 38 𝐷𝑎 = 100mm Longitud de la cadena en pasos C= distancia entre centros en pasos 𝑁1 = 𝑁2= 11 𝑙 = 𝑁1 + 𝑁2 2 + 2𝑐 + 𝑘 𝑐 para relaciones de 1:1 𝑘 𝑐 = 0 dando la distancia entre centros requerida en pasos c= 15 longitud de la cadena 𝑙 = 11 + 11 2 + 2 × 15 𝑙 = 41 𝑝𝑖𝑡𝑐ℎ Datos para el pedido de la cadena Cadena 16B de una hilera con 41 pitch Se requerirá de 4 cadenas para transmitir potencia a cada uno de los rodillos laminadores al rodillo cortador y formador y para la banda transportadora 3.10.2 Selección de cadena para la banda transportadora Potencia = 2 HP Velocidad 5 rpm Relación de velocidad 1 a 1

- 39. 39 Verificación para ver si puede transmitir la potencia requerida mediante una extrapolación 10 − 5 3,42 − 𝑥 = 25 − 10 7,81 − 3,42 El resultado es 1,95 kw transformado a hp seria 2,61 la cadena seleccionada si puede transmitir la potencia requerida 3.11 fuerzas producidas por las cadenas Figura 3.18 Diagrama de fuerzas en una cadena Fuente: guía para diseñar proyectos mecánicos Guido Gómez T2=0 T1

- 40. 40 Con la potencia entregada por el motor de 0,5 HP, se procede a calcular el torque que se transmite a las catalinas: 𝑝 = 𝑀𝑡 × 𝑤 𝟕𝟓 𝑤 = 2 × 𝜋 × 𝑛 60 𝑤 = 2 × 𝜋 × 5 60 = 0,523 𝑟𝑎𝑑 𝑠 𝑀𝑡 = 𝑝 × 75 𝑤 = 71,7 𝐾𝑔 × 𝑚 Se sabe que 𝑀𝑡 = 𝑇 × 𝑑 2 𝑑 = 𝑑𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑑𝑒 𝑙𝑎 𝑐𝑎𝑡𝑎𝑙𝑖𝑛𝑎 𝑇 = 𝑓𝑢𝑒𝑟𝑧𝑎 𝑝𝑟𝑜𝑑𝑢𝑐𝑖𝑑𝑎 𝑝𝑜𝑟 𝑙𝑎 𝑐𝑎𝑡𝑎𝑙𝑖𝑛𝑎 𝑇 = 𝑀𝑡 × 2 𝑑 𝑇 = 71,7 𝐾𝑔 × 𝑚 × 2 0,196 𝑇 = 731,6𝐾𝑔 3.11.1 Fuerzas ejercidas en el eje del primer rodillo laminador la maquina laminadora cuenta con 5 ejes dos rodillos de laminación un rodillo de corte y tambor para la banda de transporte y su otro respectivo eje conducido

- 41. 41 figura 3,19 vista de los rodillos laminadores y el tambor Fuente: elaboración propia en SOLID WORKS Como dato se tiene la fuerza resultante por la presión 𝐹 = 6178𝑁 𝐹 = 630,4 𝐾𝑔 Fuerza producida por la cadena 𝑇 = 731,6𝐾𝑔 Fuerzas y reacciones en el plano x-y ∑ 𝑓𝑥 = 0 Eje tambor Eje rodillo Laminador 1 Eje rodillo Laminador 2 Eje rodillo Cuchilla Eje conducido

- 42. 42 ∑ 𝑓𝑦 = 0 𝑅1𝑥 − 𝑇𝑟 + 𝑅2𝑦 − 𝑇1 − 𝑇2 = 0 ∑ 𝑀1 = 0 𝑇𝑟 × 0,41 − 𝑅2𝑦 × 0,82 + 𝑇1 × 0,87 + 𝑇2 × 0,92 = 0 𝑅1𝑦 = 88 𝑘𝑔 𝑅2𝑦 = 1826,21 Fueras y reacciones en el plano x-z ∑ 𝑓𝑥 = 0 𝑅2𝑥 = 0 ∑ 𝑓𝑧 = 0 𝑅1𝑧 − 𝑇𝑟 + 𝑅2𝑧 = 0 ∑ 𝑀1 = 0 𝑇𝑟 × 0,41 − 𝑅2𝑧 × 0,82 = 0 𝑅1𝑧 = 220,5 𝑘𝑔 𝑅2𝑧 = 220,5 Calculo del momento resultante con los elementos que se halló en el plano x-y y x- z Mxy = 10911 kg. cm

- 43. 43 Mxz = 5170 kg. cm Mt = 7170 kg. cm Momento resultante: MR= √Mxy2 + Mxz2 MR= 1273 kg. cm Ahora se calcula el esfuerzo de flexión en función del diámetro del eje. Calculo del esfuerzo en función del diámetro del eje σR = MR π 32 ∗ϕ3 σR = 1273 kg. cm π 32 ∗ ϕ3 El esfuerzo de torsión en función del diámetro. τt = Mt π 16 ∗ϕ3 τt = 7170 kg. cm π 16 ∗ ϕ3 . El material utilizado para los ejes de los rodillos es un acero inoxidable AISI 340 σf = 3161 [ Kgf cm2 ] τt = 6322 [ Kgf cm2 ] Coeficiente de seguridad =3

- 44. 44 𝜎 = σf 𝑛 𝜎 = 1020,33 [ Kgf cm2 ] 𝜏 = 0,5 ( σf 𝑛 ) 𝜏 = 510 [ Kgf cm2 ] Ahora reemplazamos los valores hallados en la ecuacion de Morht σmax,min = σR 2 ± √( σR 2 ) 2 + τt 2 ≤ σf n ∅ = 3,29 𝑐𝑚 τmax = √( σR 2 ) 2 + τt 2 ≤ 𝜏𝑡 n ∅ = 3,051 𝑐𝑚 Esos son los diámetros mínimos para que el eje no cause roturas o colapse se elige el diámetro mayor que es el de ∅ = 3,29 𝑐𝑚 se lo ajustara a un valor nominal y comercial para reducir costos de mecanizado y se usara este diámetro para todos los ejes de la máquina. 3.12 Estructura y eleméntenos mecánicos En esta sección se encuentran los elementos mecánicos para transmitir potencia como ser la Catarina y los apoyos deslizantes para evitar el desgaste de los ejes, también se encuentra la estructura base donde se apoyarán todos los elementos solidos de la máquina. Estructura base de la laminadora de masa La estructura soporta todos los elementos mecánicos solidos de la maquina tiene las siguientes características, el perfil utilizado será un tubo cuadrado de 4 mm de espesor de acero inoxidable ASTM 316

- 45. 45 Figura 3,16 estructura base de la laminadora de masa Fuente: elaboración propia en SOLID WORKS 3.12.1 Dimensionamiento de la Catarina Datos Número de dientes 𝑁1 = 11 Con la extensión TollBox de Solid Works se elige la Catarina de acuerdo al tamaño de la cadena y el número de dientes, como distancia entre centros se eligió 15 pasos que es igual a 𝑐 = 952,5 𝑚𝑚 , el programa también nos da la medida de la chaveta

- 46. 46 que se le debe colocar seleccionando el tipo de chaveta en este caso es una chaveta rectangular. Figura 3,16 Catarina 16B para los rodillos laminadores Fuente: elaboración propia en SOLID WORKS Figura 3,17 Catarina 24B para la banda transportadora Fuente: elaboración propia en SOLID WORKS

- 47. 47 3.12.2 Dimensionamiento de rodamientos Es de importancia dimensionar la base de deslizamiento para los ejes de la laminadora de masa para que el mismo no se desgaste al realizar la rotación, como dato de partida tenemos el diámetro del eje es de 3,29 en el catálogo de rodamientos de skf nos da un diámetro interno de 35 mm así que se trabajara con ese diámetro, el eje tiene una carga de 6,17 kN que es la fuerza de laminación de sus rodillos Del catálogo se selecciona el rodamiento en función al diámetro del eje y los rpm de la máquina, el tipo de rodamiento a usar será un rodamiento rígido de bolas con diámetro interior de 35 mm y con código 61807, a continuación, se calcula la vida nominal básica de un rodamiento según la norma ISO 281 𝐿10𝐻 = 10 60 × 𝑛 ( 𝑐 𝑝 ) 𝑝 𝐿10𝐻 = 10 60 × 5 ( 4,36 6,17 ) 3 L10 = vida nominal básica (con una confiabilidad del 90%) [millones de revoluciones] L10h = vida nominal SKF (con una confiabilidad del 90%) [horas de funcionamiento] C = capacidad de carga dinámica básica [kN] P = carga dinámica equivalente del rodamiento [kN] n = velocidad de giro [r. p. m.] p = exponente de la ecuación de la vida útil según el manual de rodamientos SKF la vida útil promedia para máquinas de trabajo continuo de 8 horas diarias está comprendida entre 10000 a 25000 horas de trabajo

- 48. 48 CAPITULO IV CIRCUITO ELÉCTRICO 4.1. Introducción En este capítulo se dimensionarán y seleccionaran los componentes eléctricos necesarios para que la laminadora de masa cumpla su objetivo, después de conocer todas las partes de la maquina queda conocer como realizaran movimiento, ya está definida que funcionara con 2 motores y su capacidad, faltaría definir los elementos de protección y automatización para que no ocurra fallos o cortes no deseados. Figura 4.1 circuito eléctrico de la maquina fuente: elaboración propia en CadeSIMU

- 49. 49 cada uno de los motores serán controlados por un variador de frecuencia para ajustar a la velocidad de 5 rpm, tendrá un interruptor termo magnético, un contactor N/A un pulsador N/A y pulsador N/C 4.2 selección del cable de alimentación principal El cable de alimentación principal debe ser capaz de conducir la corriente necesaria que consumen los dos motores de la máquina, la corriente total que ingresara a la máquina será igual a la suma de las corrientes que consumen los dos motores Corriente de los rodillos laminadores 𝐼𝑟 = 8,4 𝐴 Corriente de la banda de transporte 𝐼𝑏 = 14,4 𝐴 Corriente total = 𝐼𝑡 = 𝐼𝑟 + 𝐼𝑏 𝐼𝑡 = 8,4 + 14,4 = 22,8 𝐴 De tablas para la forma de instalar A2 La sección mínima de conducción es de 4 𝑚𝑚2 , como la sección mínima de conductores para motores es de 4 𝑚𝑚2 la sección de la acometida será de 6 𝑚𝑚2 .con tipo de aislante PVC. Para el circuito de mando se usará un cable de 2,5 𝑚𝑚2 , 4.3 Selección de disyuntor termo magnético Datos importantes a tomar en cuenta para seleccionar un disyuntor termo magnético, Para motores monofásicos cuya corriente total es de 22,8 amperios se usará un mini interruptor bipolar de la marca ABB Características eléctricas del disyuntor ABB Corriente nominal desde (2-100) amperios

- 50. 50 Tención nominal 230/400 V con una tención mínima de 12 v y máxima de 480 v Frecuencia (Hz) 50/60 Número de polos 1 / 2 / 3 /4 Vida eléctrica Un / In (operaciones) 10.000 para hacer el pedido del catálogo de compras de ELECTRO RED disyuntor bipolar 220 (v) corriente nominal de 32 (A) modelo S202-C32 figura 4.2 disyuntor termo magnético Fuente: catálogos de Electro RED 4.4 Selección de contactor El contactor se selecciona para una corriente nominal del motor de 8,94 A con 2 contactos normalmente abiertos y 2 contactos normalmente cerrados del catálogo

- 51. 51 de productos que nos proporciona ELECTRORED de la línea ABB se selecciona el contactor del siguiente tipo: Modelo: AF09-30-10-13 Dimensiones Ancho 45 mm, Largo: 77 mm Alto: 86 mm Peso del producto: 0.27 kg Corriente de funcionamiento 9 A Frecuencia nominal (f): Circuito auxiliar 50 / 60 Hz Figura 4.3 contactor de la marca ABB Fuente: catálogos de Electro RED 4.5 Selección de pulsadores De la misma forma del catálogo que nos ofrece ELECTRORED de la línea ABB se selecciona los pulsadores requeridos para el proyecto, tomando en cuenta el voltaje y la corriente de funcionamiento. Para las siguientes características ELECTRORED nos recomienda usar el siguiente pulsador combinado.

- 52. 52 Modelo MPD14-11B Peso del producto: 0.025 kg Funcionamiento -25 ... +70 °C Durabilidad mecánica: 2 millones de pulsos Figura 4.4 pulsador N/A y N/C Fuente: catálogos de Electro RED 4.6 Selección del variador de frecuencia El motor debe ser controlado mediante el variador de frecuencia y ser accionado con un pulsador de marcha a una velocidad de 5 rpm, que es la velocidad requerida para laminar la masa de harina preparada, para este propósito se requieren los parámetros nominales del motor ya dimensionado. Motor 220 (V) 50 HZ Corriente alterna 8,94 Potencia 1,5 HP Velocidad 3480 rpm

- 53. 53 Velocidad de salida: 5 rpm Pares de polos 2 En función a los datos del motor se selecciona el siguiente variador de frecuencia con las siguientes características; Designación de tipo ABB: ACS150-01E-09A8-2 Grado de protección: IP20 Frecuencia (f): 50/60 Hz Tensión de entrada (Uin): 200 ... 240 V Corriente de salida, uso normal (In): 9.8 A Potencia de salida, uso normal (Pn): 2.2 kW Figura 4.5 variador de frecuencia de la marca ABB Fuente: catálogos de Electro RED

- 54. 54 4.7 Ajuste de parámetros del variador de frecuencia Se ajusta los parámetros requeridos de acuerdo al manual de usuario para convertidores de frecuencia ABB, todos los parámetros a ser modificados están separados por códigos con su respectiva descripción de acuerdo a la aplicación requerida. parámetro código valor Tención nominal 9905 220(v) Intensidad nominal 9906 9,8 (A) Frecuencia nominal 9907 50 (Hz) Valor Max. De frecuencia 1105 50 (Hz) Velocidad constante 1202 1 Valor mínimo señal mínima 1301 20% Frecuencia máxima 2008 50 (Hz)