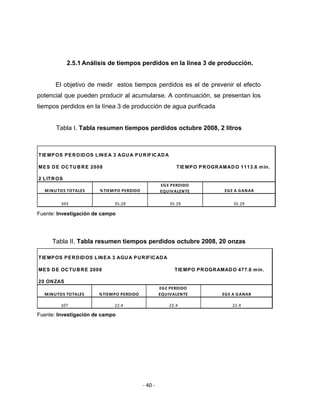

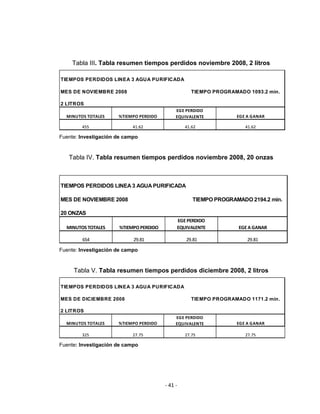

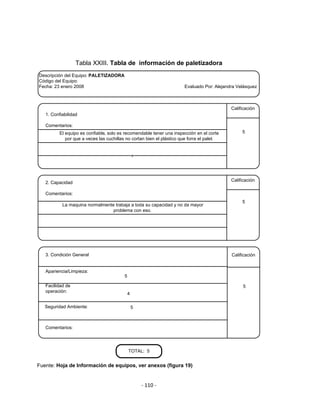

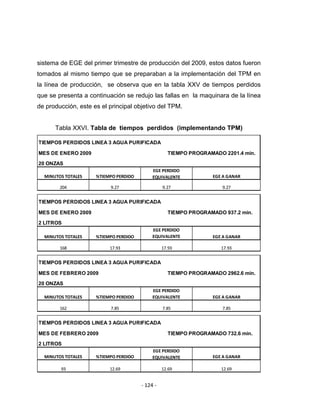

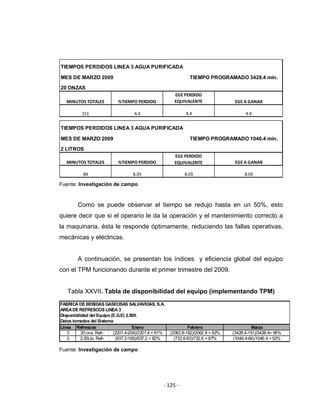

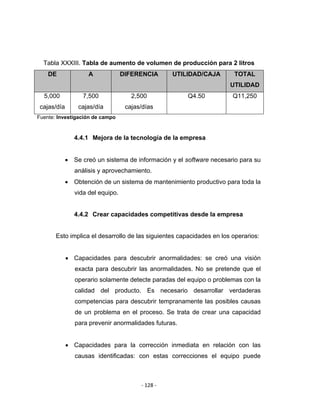

La propuesta presenta un plan para implementar el Sistema de Mantenimiento Productivo Total (TPM) en la línea de producción de bebidas carbonatadas de la fábrica Salvavidas S.A. con el objetivo de mejorar la eficiencia de las operaciones. Se describe la situación actual que incluye análisis de pérdidas e ineficiencias. También se propone un plan de implementación con capacitación al personal, manuales de procedimiento TPM para cada máquina, y un sistema de seguimiento con indicadores de desempeño.