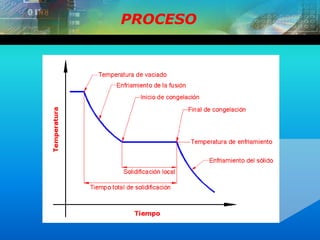

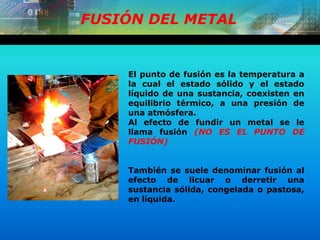

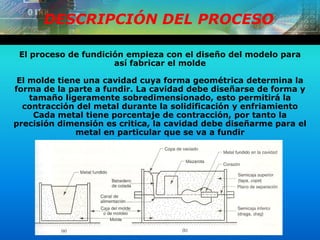

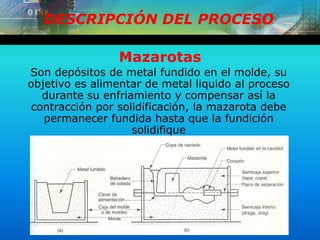

El documento describe el proceso de fundición. Este involucra calentar un metal hasta su punto de fusión y luego verterlo en un molde para que se solidifique tomando la forma de la cavidad. Durante la solidificación, el metal experimenta contracción que debe ser compensada para evitar defectos. Finalmente, la pieza fundida se extrae del molde.