2

- 1. TECSUP – PFR Gestión del Mantenimiento 31 UNIDAD II EESSTTRRAATTEEGGIIAASS DDEE MMAANNTTEENNIIMMIIEENNTTOO Tomado de: MAINTENANCE Autor: Jasper L. Coetzee Maintenance Publishers Ltd Republic of South Africa 1. MARCO GENERAL Cada vez que ocurre una falla, los efectos negativos pueden ser cualquiera, desde la perdida en las ventas, calidad, programación hasta los altos costos y amenazas a la seguridad de las personas o al medio ambiente. Algunas veces los efectos de la falla no son evidentes inmediatamente (como en el caso de la falla de los dispositivos de seguridad), pero después pueden ser la causa de una falla catastrófica múltiple. La organización tiene que tomar una decisión respecto a la prevención o no de cada modo de falla importante. Si una falla no es prevenida, se gastará dinero en repararla en una etapa posterior. Dependiendo de la severidad de la falla en términos de perdida de producción, el costo de la falla, la vida de las personas, o el efecto sobre el medio ambiente, la organización tiene que decidir si la prevención de la falla es desde que ocurre o si la falla puede dejarse para manejarla cuando ocurra. El resultado final del proceso RCM (Reliability Centered Maintenance) es un plan de mantenimiento para la organización. Este consiste en una combinación de varias estrategias de Mantenimiento en paquetes de trabajo lógicos a ser programados para su realización por el personal de Mantenimiento. El núcleo de esto son las estrategias seleccionadas. Mientras las estrategias son el resultado final, es mejor comenzar entendiendo qué vincula las diferentes estrategias y cual es su lugar en el plan total de mantenimiento. Colocar varias estrategias de Mantenimiento en perspectiva es lo mejor para el entendimiento de la estructura de la estrategia de mantenimiento como se muestra en el siguiente diagrama:

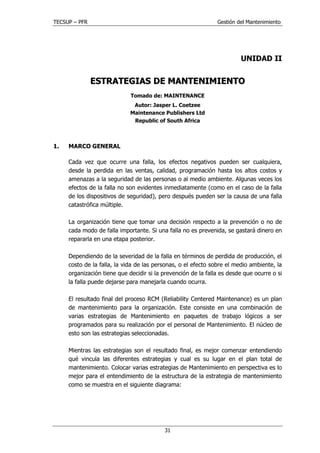

- 2. Gestión del Mantenimiento TECSUP – PFR 32 Estrategias de Mantenimiento Diseño de Mantenimiento Mantenimiento Preventivo Mantenimiento Correctivo Mantenimiento Basado en el uso Mantenimiento Predictivo Overhaul Programado Reemplazo Programado Servicios de Rutina Mantenimiento Oportuno Monitoreo de Condición Inspecciones Reemplazo de Componentes Reemplazo en bloque Figura 1 Estrategias de Mantenimiento 2. ESTRATEGIAS DE MANTENIMIENTO 2.1. DISEÑO DEL MANTENIMIENTO Este no es realmente una estrategia pura de mantenimiento, pero es listado como tal porque es empleada extensivamente por los ingenieros de Mantenimiento. El objetivo es rediseñar un sistema particular o componente para disminuir la necesidad de mantenimiento mediante la eliminación de modos de falla indeseados. 2.1.1. MANTENIMIENTO PREVENTIVO El mantenimiento preventivo puede estar basado en el uso o basado en la condición. Todas las estrategias de Mantenimiento que apuntan a la prevención de la falla desde que ocurre son de la clase de Mantenimiento Preventivo. 2.1.2. MANTENIMIENTO BASADO EN EL USO La forma tradicional de prevención de la falla desde que ocurre es reemplazando o reacondicionando el ítem (sub-sistema o componente) antes que ocurra la falla. El argumento intuitivo es que el mantenimiento planeado periódicamente debería conducir a la prevención de demoras innecesarias de la producción.

- 3. TECSUP – PFR Gestión del Mantenimiento 33 Esta técnica es conocida (erróneamente) por mucha gente como el Mantenimiento Preventivo (MP), y como se mencionó anteriormente, es seguramente una de las clases de mantenimiento preventivo, pero no la única. Pero, contrariamente a la creencia intuitiva, no es aplicable universalmente. Veremos luego que este tipo de mantenimiento es solo aplicable (excepto en el caso de las rutinas de servicio basadas en el uso) a esos casos donde el riesgo de falla (tasas de riesgo) aumenta con la edad. El mantenimiento basado en el uso puede a su vez dividirse en: Mantenimiento basado en la edad – las acciones de mantenimiento son emprendidas regularmente basadas en la edad del equipo. Ejemplos son los trabajos de mantenimiento programados basados en las horas de funcionamiento del equipo, tonelaje manejado, productos producidos, kilómetros recorridos. Mantenimiento basado en la fecha – las acciones de mantenimiento son emprendidas regularmente basadas en el tiempo calendario vencido, sin considerar la intensidad de la producción. Ejemplos son las paradas anuales, bi-anuales para realizar un trabajo reglamentado. Las tareas de mantenimiento basadas en el uso pueden clasificarse en las siguientes clases: 1. Overhaul programado – la maquina o componente es completamente desmantelada y reacondicionada hasta casi tan buena como una nueva. 2. Reemplazo programado – el ítem (sub-ensamble o componente) es desechado y reemplazado por una nueva unidad. 3. Servicios de rutina – la planta / máquina recibe un servicio durante el cual se hacen rutinas de chequeo, cambios de aceite y filtros, engrase y alineamiento.

- 4. Gestión del Mantenimiento TECSUP – PFR 34 Categorías especiales del mantenimiento basado en el uso son: 1. Reemplazo en bloque (o reemplazo en grupo) – el reemplazo en bloque esta basado en el pensamiento que componentes similares deberían tener una frecuencia de fallas similar. Donde el costo de perdida de producción mas el costo de la mano de obra en reemplazar el componente es alto en comparación con el costo de un componente, podría ser adecuado considerar el reemplazo en bloque. Hay dos clases principales de reemplazo en bloque. En el primero todos los componentes similares son reemplazados como un grupo (bloque) si uno de ellos falla. Alternativamente, todos los componentes similares pueden ser reemplazados en un grupo (bloque) en base a un programa. 2. Mantenimiento Oportuno – algunas veces el trabajo programado importante es identificado como trabajo que solo será llevado si la planta esta parada por alguna razón (p.e.: una falla). Esto es típico en casos donde la operación continua de la planta es crítica y/o las perdidas incurridas durante la parada de la planta son severas. Las tareas son programadas para su ejecución pero son solo realizadas cuando se presenta la oportunidad. 2.1.3. MANTENIMIENTO PREDICTIVO (BASADO EN LA CONDICIÓN) Este tipo de estrategia es aplicable a cualquier modo de falla donde se encuentre que es técnicamente posible y rentable – tiene un lugar especial en los casos donde el riesgo de falla (tasa de riesgo) no aumenta con la edad y el mantenimiento basado en el uso no puede ser usado en esos casos. La condición del equipo / componente es medido a intervalos predeterminados, para detectar cuando el componente fallará. Solo luego será programado un reemplazo / overhaul. Se pueden identificar dos tipos principales de mantenimiento basado en la condición:

- 5. TECSUP – PFR Gestión del Mantenimiento 35 1. Inspección – emplea los cinco sentidos de una persona (ingeniero, técnico, operador) para determinar la condición del equipo o componente. Esto puede incluir el uso de instrumentos que mejoran el uso de los sentidos a través de la amplificación o comparación. 2. Monitoreo de Condición – algunos parámetros son monitoreados para detectar signos de inminente falla. Ejemplo de estos son: Vibración Impulso de choque Condición del aceite Emisiones acústicas Rendimiento del equipo Termografía 2.1.4. MANTENIMIENTO CORRECTIVO (DE FALLA) Esta es una estrategia de “no hacer nada” o “esperar la falla”. Esta estrategia no trata de determinar completamente cuando fallará el componente (monitoreo de condición o inspección) o hacer algo para prevenir la falla antes que ocurra (basado en el uso). Este es empleado cuando no puede aplicarse otra estrategia con mejores resultados finales. El mantenimiento Correctivo puede ser clasificado en las siguientes tres clases: Reemplazo – esta será la estrategia si la decisión fue reemplazar totalmente el componente o la unidad fallada. Reparación – esta será la estrategia si la decisión fue reparar el componente o unidad fallada. Decisión retardada – esta será la estrategia si la decisión fue un reemplazo total del componente o unidad fallada o una reparación, basada en una inspección apurada luego de la falla. 2.1.5. MANTENIMIENTO PROACTIVO El mantenimiento Proactivo es una filosofía que amplia toda la estructura estratégica de mantenimiento como se mostró anteriormente.

- 6. Gestión del Mantenimiento TECSUP – PFR 36 En vez de emplear información obtenida del monitoreo (o por otros medios) para predecir cuando ocurrirá la falla, la misma información se emplea para erradicar la falla completamente. La acción proactiva se toma para eliminar completamente la causa raíz de la falla. Para implementar tal método, debe estar disponible la instrumentación correcta para facilitar la toma de las mediciones necesarias. El diseño juega un rol importante en el Mantenimiento Proactivo. 3. EL MANTENIMIENTO Y EL RCM Desde el punto de vista de ingeniería, hay dos elementos para la gestión de cualquier recurso físico. Esto debe mantenerse o también de vez en cuando puede necesitar modificarse. Los diccionarios definen mantener como causa para continuar (Oxford) o mantener un estado existente (Webster). Esto sugiere que el mantenimiento significa conservar algo. Por otro lado, ellos están de acuerdo que modificar algo significa cambiarlo de alguna manera. Esta distinción entre mantener y modificar tiene profundas implicaciones sin embargo, enfocaremos en el mantenimiento. Cuando partimos por mantener algo, ¿Qué es lo que deseamos causar para que continúe? ¿Cuál es el estado existente que deseamos conservar? La respuesta a estas preguntas puede encontrarse en el hecho que cada recurso físico se pone en servicio porque alguien lo quiere para hacer algo. En otras palabras, ellos esperan completar una función específica. Así que cuando mantenemos un recurso, el estado que deseamos conservar debe ser uno en el que continúa haciendo cualquier cosa que sus usuarios desean hacer. Lo que los usuarios quieren dependerá exactamente de dónde y cómo se está usando el recurso (el contexto operativo). Mantenimiento: Asegura que los recursos físicos continúen haciendo lo que sus usuarios quieren que ellos hagan.

- 7. TECSUP – PFR Gestión del Mantenimiento 37 Esto lleva a la siguiente definición formal del Mantenimiento Centrado en la Confiabilidad: A la luz de la antigua definición de mantenimiento, una definición más completa de RCM podría ser: “El RCM es un proceso empleado para determinar lo que debe hacerse para asegurar que cualquier recurso físico continúe haciendo cualquier cosa que sus usuarios deseen hacer en su contexto operativo presente”. 3.1. RCM: LAS SIETE PREGUNTAS BÁSICAS Los procesos RCM vinculan siete preguntas acerca del recurso o sistema bajo revisión, como sigue: ¿Cuáles son las funciones y los rendimientos estándares asociados al recurso en su actual contexto operativo? ¿De qué manera falla para completar sus funciones? ¿Qué causa cada falla funcional? ¿Qué pasa cuando ocurre cada falla? ¿De qué manera ocurre cada falla? ¿Qué puede hacerse para predecir o prevenir cada falla? ¿Qué debe hacerse si una tarea proactiva conveniente no puede hacerse? 3.2. FUNCIONES Y ESTÁNDARES DE RENDIMIENTO Antes que sea posible aplicar un proceso determinado, lo que debe hacerse para asegurar que cualquier recurso físico continúe haciendo cualquier cosa que sus usuarios requieren hacer en su contexto operativo actual, necesitamos hacer dos cosas: Determinar lo que los usuarios requieren hacer. Asegurar que es capaz de hacer lo que sus usuarios requieren. Mantenimiento Centrado en la Confiabilidad: Es un proceso empleado para determinar los requisitos de mantenimiento de cualquier recurso físico en su contexto operativo.

- 8. Gestión del Mantenimiento TECSUP – PFR 38 Esto explica por qué el primer paso en el proceso de RCM es definir las funciones de cada recurso en su contexto operativo, junto con las normas de rendimiento asociadas deseadas. Qué esperan los usuarios de los recursos que puedan hacer se agrupa en dos categorías: Funciones primarias que resumen por qué el recurso fue adquirido en primer lugar. Esta categoría de funciones cubre aspectos tales como velocidad, rendimiento, capacidad de almacenamiento o traslado, calidad del producto y servicio del cliente. Funciones secundarias que reconoce que más se espera que haga cada recurso que simplemente completar sus funciones primarias. Los usuarios también tienen expectativas en áreas como seguridad, control, contención, confort, integridad estructural, economía, protección, eficacia de funcionamiento, cumplimiento con las regulaciones medioambientales e incluso la apariencia del recurso. Los usuarios de los recursos normalmente están en la mejor posición por saber exactamente qué contribución hace cada recurso al bienestar físico y financiero de la organización en su conjunto, así que es esencial que ellos estén envueltos en el proceso de RCM desde el inicio. Hecho apropiadamente, este solo paso normalmente alcanza un tercio del tiempo involucrado en un análisis de RCM completo. Normalmente también causa que el grupo que hace el análisis aprenda bastante - a menudo una cantidad aterradora - sobre cómo trabaja realmente el equipo. 3.3. FALLAS FUNCIONALES Las funciones y las expectativas de rendimiento asociadas al recurso bajo consideración definen los objetivos de mantenimiento. ¿Pero cómo logra mantenimiento estos objetivos? La única ocurrencia probable que detenga cualquier recurso para que rinda de acuerdo a la norma requerida por sus usuarios es algún tipo de falla. Esto sugiere que el mantenimiento logra sus objetivos adoptando un enfoque conveniente de la gestión de la falla. Sin embargo, antes que podamos aplicar una mezcla conveniente de herramientas de gestión de falla, necesitamos identificar qué fallas pueden ocurrir. El proceso de RCM hace esto a dos niveles:

- 9. TECSUP – PFR Gestión del Mantenimiento 39 Primeramente, identificando qué circunstancias suman hacia un estado de falla. Luego preguntando qué eventos pueden causar que el recurso entre en un estado de falla. En el mundo de RCM, los estados de falla son conocidos como fallas funcionales porque ellos ocurren cuando un recurso es incapaz de completar una función a una norma de rendimiento que es aceptable para el usuario. Además de una total incapacidad para funcionar, esta definición abarca fallas parciales, donde el recurso todavía funciona pero a un nivel inaceptable de rendimiento (incluso en situaciones donde el recurso no puede sostener niveles aceptables de calidad o exactitud). Claramente éstos sólo pueden identificarse después que se han definido las funciones y normas de rendimiento del recurso. 3.4. MODOS DE FALLA Como se mencionó en el párrafo anterior, una vez que se ha identificado cada falla funcional, el siguiente paso es identificar todos los eventos que son bastante probables que causen cada uno de los estados de falla. Estos eventos son conocidos como modos de falla. Es “bastante probable” que los modos de falla incluyan aquellos que han ocurrido en el mismo equipo o similar que opera en el mismo contexto, fallas que actualmente son prevenidas por regímenes de mantenimiento existentes y fallas que no se han producido todavía pero que se considera que son posibilidades reales en el contexto en cuestión. La mayoría de las listas tradicionales de modos de falla incorpora fallas causadas por deterioración o por el desgaste normal. Sin embargo, la lista debe incluir fallas causadas por errores humanos (por parte de operadores y mantenedores) y fallas de diseño tal que todas las causas de falla bastante probables del equipo pueden identificarse y pueden repartirse apropiadamente. También es importante identificar la causa de cada falla con bastante detalle para asegurar que el tiempo y esfuerzo no se pierda tratando los síntomas en lugar de las causas. Por otro lado, es igualmente importante asegurar que ese tiempo no se pierda en el análisis propio por entrar con demasiado detalle.

- 10. Gestión del Mantenimiento TECSUP – PFR 40 3.5. EFECTOS DE FALLA El cuarto paso en el proceso RCM vincula una lista de los efectos de las fallas que describen lo que pasa cuando ocurre cada modo de falla. Estas descripciones deben incluir toda la información necesaria para apoyar la evaluación de las consecuencias de la falla, tales como: ¿Qué evidencia hay que la falla ha ocurrido? ¿De qué manera representa una amenaza a la seguridad o al medio ambiente? ¿De qué manera afecta la producción o la operación? ¿Qué daño físico es causado por la falla? ¿Qué debe hacerse para reparar la falla? El proceso de identificar funciones, fallas funcionales, los modos de falla y la falla efectúa rendimientos que sorprenden y a menudo las oportunidades muy excitantes por mejorar rendimiento y seguridad y también por eliminar pérdida. 3.6. CONSECUENCIAS DE FALLA Es probable que un análisis detallado de una industria promedio proporcione entre tres y diez mil posibles modos de falla. Cada uno de estas fallas afecta la organización de alguna manera, pero en cada caso, los efectos son diferentes. Pueden afectar la operación. También pueden afectar la calidad del producto, el servicio al cliente, la seguridad o el medio ambiente. Todo ello tomará tiempo y dinero para reparar. Son estas consecuencias que influencian fuertemente hasta el punto que intentamos prevenir cada falla. En otras palabras, si una falla tiene consecuencias serias, es probable que vayamos a grandes espacios para intentar evitarlo. Por otro lado, si tiene un pequeño o ningún efecto, entonces podemos decidir no hacer ningún mantenimiento rutinario más allá de la limpieza básica y la lubricación. Una gran fortaleza del RCM es que reconoce que las consecuencias de fallas son más importantes que sus características técnicas. De hecho, reconoce que la única razón para hacer cualquier tipo de mantenimiento proactivo no sólo es evitar fallas, sino evitar o por lo menos reducir las consecuencias de falla. El proceso de RCM clasifica estas consecuencias en cuatro grupos, como sigue:

- 11. TECSUP – PFR Gestión del Mantenimiento 41 Consecuencias de falla ocultas: las fallas ocultas no tienen impacto directo, pero exponen a la organización a las fallas múltiples con consecuencias serias, a menudo catastróficas, (La mayoría de estas fallas se asocian con dispositivos de protección que no están asegurados). Consecuencias de seguridad y medioambientales: una falla tiene consecuencias de seguridad si pudiese herir o dar muerte a alguien. Tiene consecuencias medioambientales si pudiese llegar a transgredir cualquier norma de ambiente corporativa, regional, nacional o internacional. Consecuencias operacionales: una falla tiene consecuencias operacionales si afecta la producción (el rendimiento, la calidad del producto, el servicio al cliente o el costo de operación además del costo directo de reparación). Consecuencias no-operacionales: fallas evidentes que entran en esta categoría, no afectan ni la seguridad ni la producción, así que sólo involucran el costo directo de reparación. Veremos después cómo los procesos RCM usan estas categorías como base de una estructura estratégica para la toma de decisiones de mantenimiento. Forzando una revisión estructurada de las consecuencias de cada modo de falla en términos de las categorías anteriores, integra los objetivos operacional, medioambiental y de seguridad de la función de mantenimiento. Esto ayuda a llevar a la seguridad y la conservación del ambiente a la corriente principal de la gestión de mantenimiento. El proceso de evaluación de consecuencias también cambia bastante el énfasis de la idea que todas las fallas son malas y deben prevenirse. Haciéndolo así, se enfoca la atención en las actividades de mantenimiento que tienen el mayor efecto en el rendimiento de la organización y evita gastar energía hacia aquellos, qué tiene pequeño o ningún efecto. También esto anima a que pensemos más ampliamente sobre las diferentes maneras de gestión de falla, en lugar de concentrarse sólo en la prevención de falla. Las técnicas de gestión de falla están divididas en dos categorías:

- 12. Gestión del Mantenimiento TECSUP – PFR 42 Tareas Proactivas: éstas son tareas realizadas antes que ocurra una falla para impedir que el componente entre en un estado de falla. Abarca lo que tradicionalmente se conoce como mantenimiento “predictivo” y “preventivo”, aunque veremos después que el RCM usa los términos restauración programada, desecho programado y mantenimiento basado en la condición. Acciones predefinidas: son tareas que tratan con el estado de falla y son escogidas cuando no es posible identificar una tarea Proactiva eficaz. Las acciones predefinidas incluyen la búsqueda de fallas, rediseños y la operación hasta la falla. Cuando las consecuencias de la falla son significativas, debe hacerse algo para prevenir o predecir las fallas o por lo menos para reducir las consecuencias. Esto nos devuelve la pregunta sobre las tareas Proactivas. Como se mencionó antes, el RCM divide a las tareas Proactivas en tres categorías: Tareas de restauración programadas. Tareas del reemplazo programado. Tareas de condición programadas. El RCM reconoce tres categorías principales de acciones predefinidas: Búsqueda de fallas: las tareas de búsqueda de fallas traen consigo el chequeo periódico de funciones ocultas para determinar si han fallado (considerando que las tareas basadas en la condición verifican si algo está fallando). Rediseños: vinculan las acciones que hace cualquier cambio al definir la capacidad de un sistema. Esto incluye modificaciones al hardware y también cubre los cambios a los procedimientos. Ningún mantenimiento programado: como el nombre lo indica, este valor por defecto trae consigo no hacer ningún esfuerzo por anticiparse o prevenir modos de falla a los que se aplica y así simplemente esas fallas se permiten que ocurran y luego se reparan. Este valor por defecto también se llama operar hasta la falla.

- 13. TECSUP – PFR Gestión del Mantenimiento 43 4. EL TPM El TPM (Mantenimiento Productivo Total) surgió en Japón gracias a los esfuerzos del Japan Institute of Plant Maintenance (JIPM) como un sistema destinado a lograr la eliminación de las seis grandes pérdidas de los equipos, a los efectos de poder hacer factible la producción "Just in Time", la cual tiene cómo objetivos primordiales la eliminación sistemática de desperdicios. Estas seis grandes pérdidas (mudas o despilfarros) se hallan directa o indirectamente relacionadas con los equipos dando lugar a reducciones en la eficiencia del sistema productivo. La misión del TPM es lograr: Cero tiempos muertos o paro del sistema productivo. Cero funcionamiento a velocidad inferior a la capacidad de diseño de los equipos. Cero productos defectuosos. El TPM es en la actualidad uno de los sistemas fundamentales para lograr la eficiencia total, en base a la cual es factible alcanzar la competitividad total. La tendencia actual a mejorar cada vez más la competitividad supone elevar al unísono y en un grado máximo la eficiencia en calidad, tiempo y coste de la producción e involucra a la empresa en el TPM conjuntamente con el TQM. La empresa industrial tradicional suele estar dotada de sistemas de gestión basados en la producción de series largas con poca variedad de productos y tiempos de preparación largos, con tiempos de entrega asimismo largos, trabajadores con una formación muy especificada y control de calidad en base a la inspección del producto. Cuando dicha empresa ha precisado emigrar desde este sistema a otros más ágiles y menos costosos, ha necesitado mejorar los tiempos de entrega, los costes y la calidad simultáneamente, es decir, la competitividad, lo que le ha supuesto entrar en la dinámica de gestión contraria a cuanto hemos mencionado: series cortas, de múltiples productos, en tiempos de operaciones cortos, con trabajadores polivalentes y calidad basada en procesos que llegan a sus resultados en "la primera". Así pues, entre los sistemas sobre los cuales se basa la aplicación del Kaizen, se encuentra en un sitio especial es TPM, que a su vez hace viable al otro sistema que sostiene la práctica del Kaizen que es el sistema "Just in Time".

- 14. Gestión del Mantenimiento TECSUP – PFR 44 El resultado final que se persigue con la implementación del Mantenimiento Productivo Total es lograr un conjunto de equipos e instalaciones productivas más eficaces, una reducción de las inversiones necesarias en ellos y un aumento de la flexibilidad del sistema productivo. El TPM constituye un nuevo concepto en materia de mantenimiento, basado en los siguientes cinco principios fundamentales: Participación de todo el personal, desde la alta dirección hasta los operarios de planta. Incluir a todos y cada uno de ellos permite garantizar el éxito del objetivo. Creación de una cultura corporativa orientada a la obtención de la máxima eficacia en el sistema de producción y gestión de los equipos y maquinarias. De tal forma se trata de llegar a la Eficacia Global. Implantación de un sistema de gestión de las plantas productivas tal que se facilite la eliminación de las pérdidas antes de que se produzcan y se consigan los objetivos. Implantación del mantenimiento preventivo como medio básico para alcanzar el objetivo de cero pérdidas mediante actividades integradas en pequeños grupos de trabajo y apoyado en el soporte que proporciona el mantenimiento autónomo. Aplicación de los sistemas de gestión de todos los aspectos de la producción, incluyendo diseño, desarrollo, ventas y dirección. La aplicación del TPM garantiza a las empresas resultados en cuanto a la mejora de la productividad de los equipos, mejoras corporativas, mayor capacitación del personal y transformación del puesto de trabajo. Entre los objetivos principales y fundamentales del TPM se tienen: Reducción de averías en los equipos. Reducción del tiempo de espera y de preparación de los equipos. Utilización eficaz de los equipos existentes. Control de la precisión de las herramientas y equipos. Promoción y conservación de los recursos naturales y economía de energéticos. Formación y entrenamiento del personal.