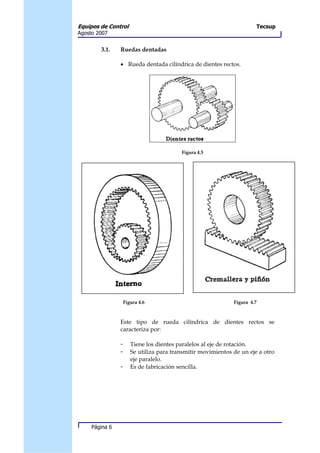

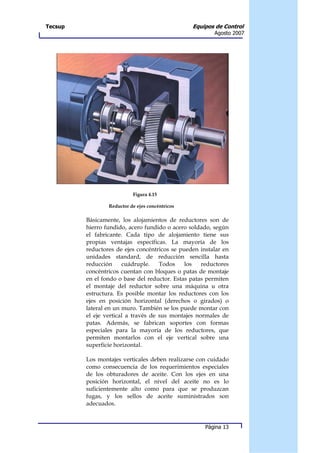

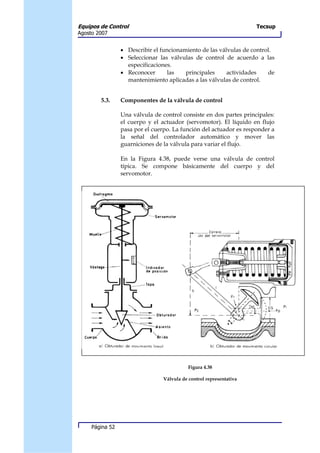

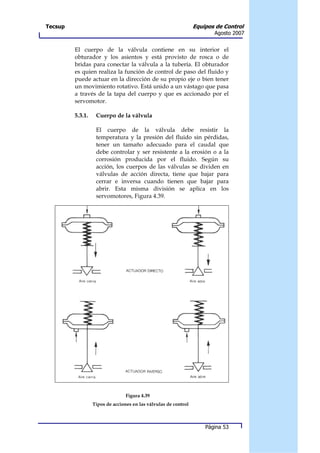

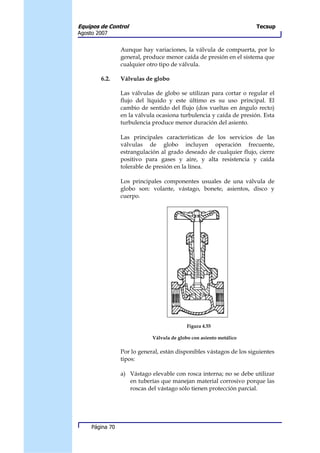

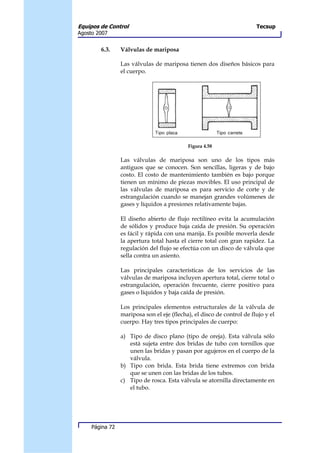

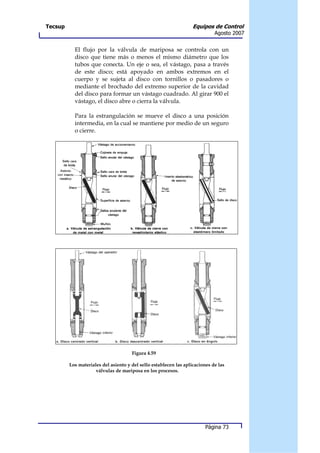

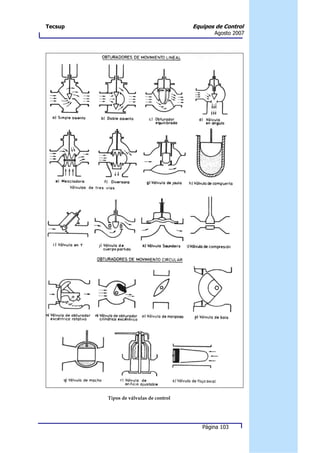

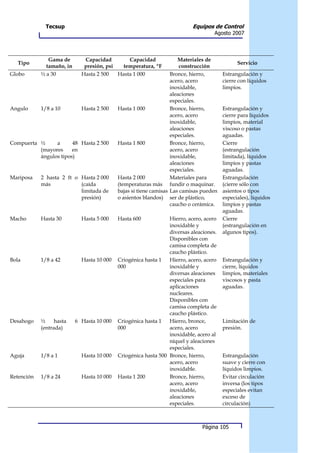

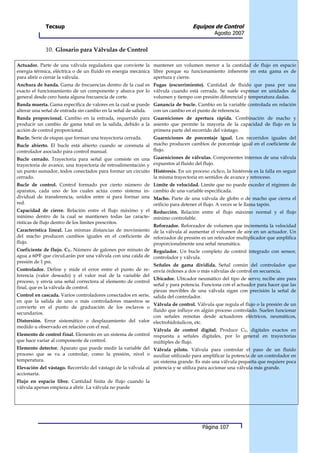

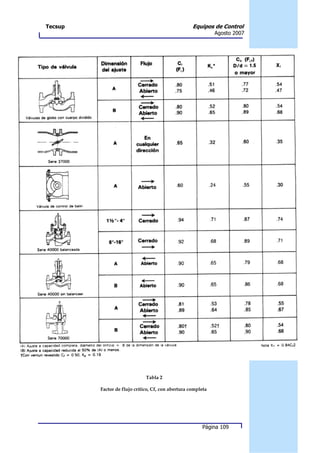

Este documento describe diferentes tipos de equipos de control, incluyendo variadores de velocidad mecánicos, electrónicos e hidráulicos y válvulas de control. Explica el funcionamiento de reductores de velocidad que utilizan ruedas dentadas cilíndricas, cónicas y tornillos sin fin para variar la velocidad. También describe los componentes y tipos de válvulas de control como compuertas, globo, mariposa y bola, así como sus usos en líquidos y gases.