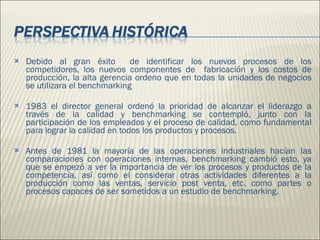

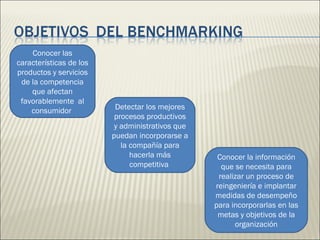

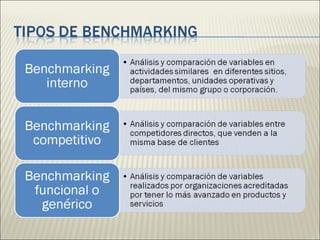

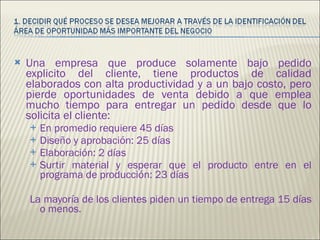

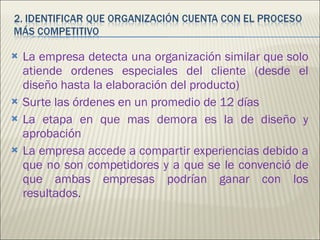

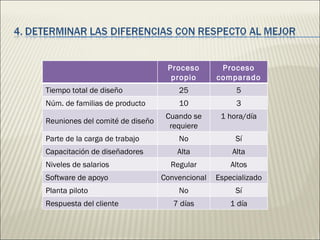

El documento describe el proceso de benchmarking y cómo la compañía Xerox lo utilizó para mejorar sus procesos y reducir costos. Explica que el benchmarking implica estudiar las mejores prácticas de la competencia u otras industrias para identificar áreas de oportunidad. Xerox descubrió que sus competidores producían máquinas a menor costo, por lo que cambió sus procesos basándose en las métricas externas. El benchmarking ayudó a Xerox a recuperar su liderazgo en la industria.