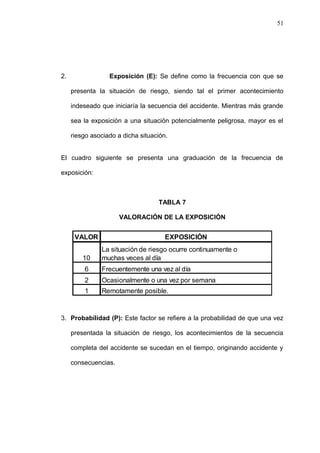

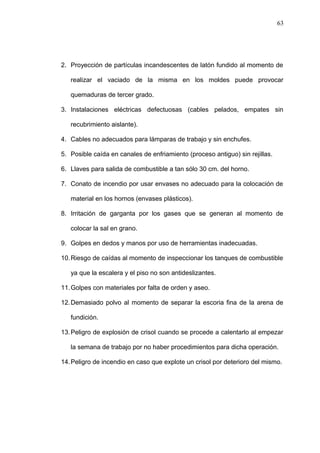

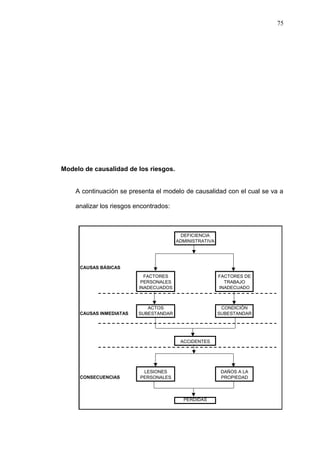

Este documento describe el método de William Fine para la identificación, análisis y gestión de riesgos. El método calcula el grado de peligrosidad de cada riesgo identificado utilizando una fórmula que considera la probabilidad, consecuencias y exposición. Se proporcionan tablas para asignar valores numéricos a estos factores y ordenar los riesgos según su grado de peligrosidad y repercusión. Finalmente, el documento aplica este método para identificar riesgos específicos en las áreas de fundición