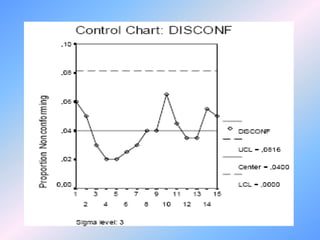

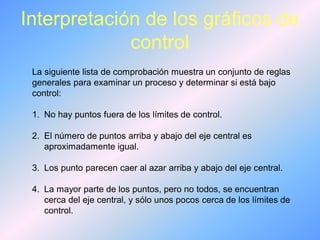

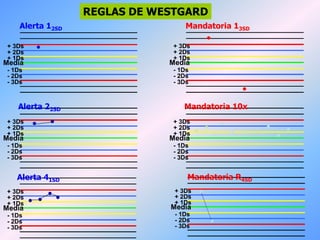

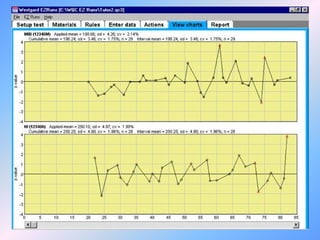

Este documento describe los métodos gráficos de control estadístico de procesos, los cuales permiten monitorear la estabilidad de un proceso mediante el uso de gráficos. Explica los diferentes tipos de gráficos de control para variables cuantitativas y cualitativas, así como cómo interpretarlos para detectar cuando un proceso sale de control. Finalmente, detalla las distintas señales que pueden indicar que un proceso está fuera de control, como puntos fuera de los límites establecidos o patrones anormales en los