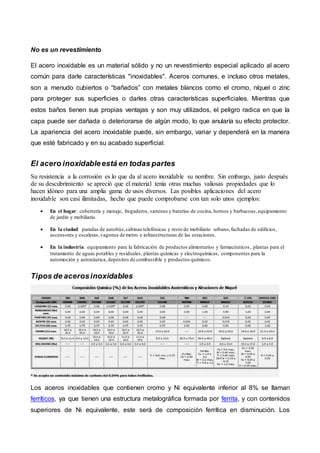

El documento habla sobre el acero inoxidable. Explica que es una aleación de acero con al menos un 10% de cromo. El cromo le da al acero inoxidable su resistencia a la corrosión al formar una capa protectora en la superficie. También puede contener níquel u otros metales. El acero inoxidable se usa ampliamente debido a su resistencia a la corrosión y se encuentra en aplicaciones domésticas, de construcción e industriales.