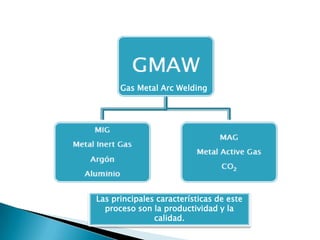

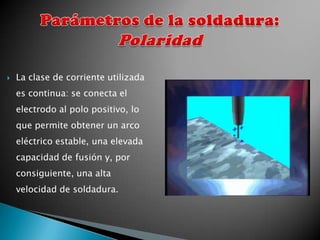

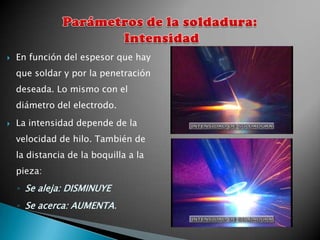

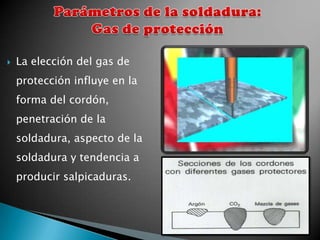

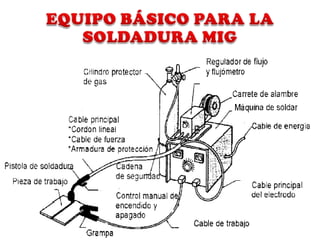

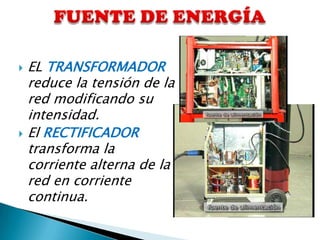

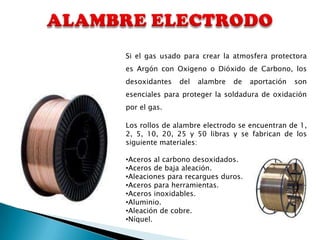

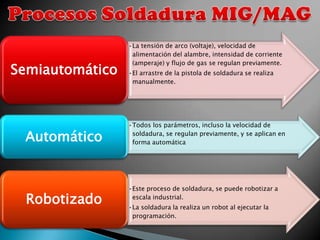

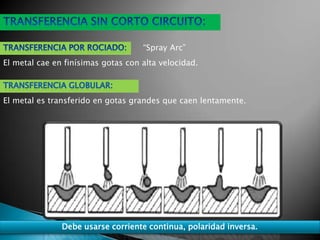

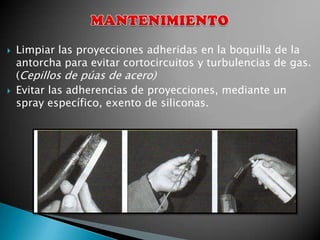

Este documento describe el proceso de soldadura MIG/MAG. Utiliza un alambre continuo y un gas de protección para transferir el material y producir uniones de alta calidad y productividad. El proceso usa corriente continua para crear un arco entre el alambre electrodo y la pieza de trabajo, fundiendo los materiales.