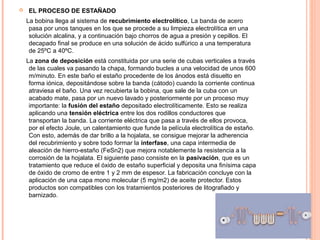

La hojalata se produce mediante un proceso que incluye laminación en frío del acero, estañado electrolítico, fundición del estaño para formar una aleación de hierro-estaño, y pasivación. Esto da como resultado un material con múltiples capas que ofrece resistencia a la corrosión y otras ventajas para envases.