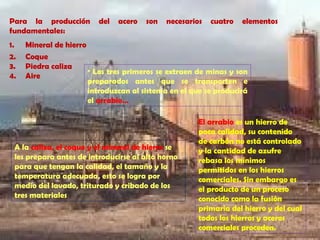

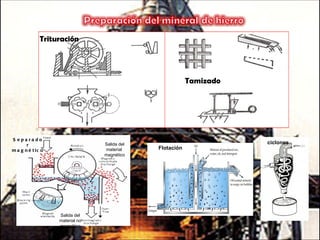

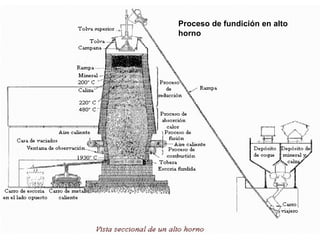

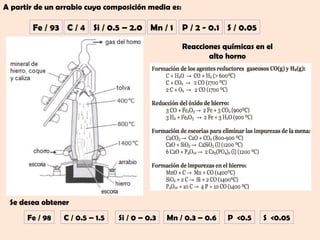

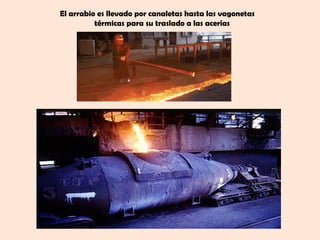

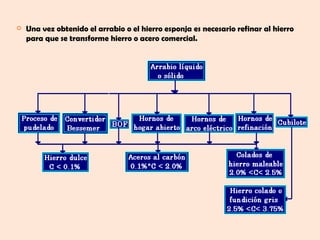

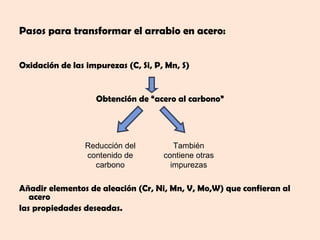

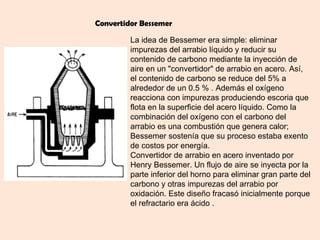

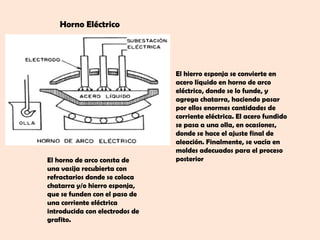

El documento resume los procesos clave para la obtención de hierro y acero, incluyendo la extracción del mineral de hierro, su procesamiento en un alto horno para producir arrabio, y los métodos posteriores como el convertidor de oxígeno y el horno eléctrico para refinar el arrabio en acero. También describe brevemente procesos como la laminación para dar forma al acero.